В статье представлены некоторые результаты исследований, выполненных за последние годы в Центре научных исследований и испытаний дорожно-строительных и гидроизоляционных материалов Белорусского национального технического университета. Результаты относятся к вопросам обеспечения надежности и долговечности дорожных одежд на стадии проектирования, строительства, содержания и ремонта, а также повышения характеристик технико-экономической эффективности новых материалов и технологий.

This article presents some results of investigations that were conducted in recent years in the Center of scientific research and testing of road-building and waterproofing materials at the Belarusian National Technical University. These results relate to the pavements reliability and durability on the design stage, stage of construction, maintenance and repair and improving characteristics of the techno-economic efficiency of new materials and technologies.

ВВЕДЕНИЕ

Центр научных исследований и испытаний дорожно-строительных и гидроизоляционных материалов (ЦНИИ ДСГМ) создан в 2000 году как отдельная структура Научно-исследовательской части Белорусского национального технического университета (БНТУ) на базе Научно-исследовательской лаборатории активационных технологий. Со времени создания его сотрудниками получены важные результаты по ряду перспективных направлений исследований в области дорожного материаловедения и проектирования дорог.

Основными наиболее важными направлениями деятельности ЦНИИ ДСГМ БНТУ в области научных исследований и инновационной деятельности являются:

– исследование и разработка научно-обоснованных методов оценки свойств дорожно-строительных материалов;

– совершенствование современных методов оценки надежности дорожных асфальтобетонных покрытий и дорожных одежд с разработкой теоретических и экспериментальных основ их реализации;

– исследования, направленные на разработку оптимальных составов дорожно-строительных материалов с заданными показателями надежности и долговечности;

– исследование и разработка конструкций дорожных одежд повышенной долговечности;

– исследование и разработка современных методов диагностики дорожных одежд и обоснование оптимальных решений по их ремонту и содержанию;

– исследование показателей технико-экономической эффективности современных дорожно-строительных материалов;

– исследование и разработка технических нормативных правовых актов (ТНПА).

Результаты исследований постоянно внедряются в практику дорожного строительства Республики Беларусь и реализуются в виде ТНПА. Некоторые результаты внедрены за рубежом, что свидетельствует о перспективности проводимых исследований.

В данной статье рассмотрены результаты исследований по трем блокам:

1) конструирование и расчет дорожных одежд повышенной долговечности;

2) менеджмент дорожных покрытий на стадии содержания;

3) асфальтобетон повышенной деформационной устойчивости.

Результаты приведенных ниже исследований имеют большой научный и практический интерес, прошли апробацию на производстве и могут быть использованы в более широком формате как в Республике Беларусь, так и за рубежом.

КОНСТРУИРОВАНИЕ И РАСЧЕТ ДОРОЖНЫХ ОДЕЖД ПОВЫШЕННОЙ ДОЛГОВЕЧНОСТИ

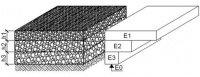

Традиционный, классический способ конструирования дорожной одежды предполагает применение материалов с убывающей жесткостью по глубине (рис. 1). В верхних слоях применяют наиболее прочные и жесткие материалы, с увеличением расстояния от поверхности дорожной одежды до рассматриваемой точки прочность и жесткость снижаются.

Данный подход оправдан с точки зрения учета распределения сжимающих напряжений по глубине, а также обоснования толщины конструктивных слоев по критерию упругого прогиба и максимальных растягивающих напряжений, величина которых снижается с увеличением общей толщины слоев покрытия (рис. 2). Не на последнем месте здесь находятся и экономические показатели дорожной одежды. В то же время схема распределения сдвигающих и растягивающих напряжений отличается от схемы сжатия (см. рис. 2).

Рис. 1. Традиционная дорожная конструкция

Рис. 2. Распределение действующих в дорожной конструкции напряжений

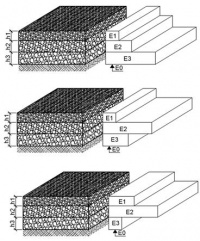

С учетом таких отличий, оптимальными могут оказаться конструкции с экстремальным распределением жесткости слоев по глубине (рис. 3).

Рис. 3. Конструкции дорожных покрытий с экстремальным распределением жесткости слоев по глубине

В США на дорогах с высокой интенсивностью тяжелого транспорта применяются так называемые «Вечные дорожные одежды» (Perpetual Pavements), срок службы которых составляет свыше 20 лет. В таких дорожных одеждах (в зависимости от интенсивности расчетных осей) толщина слоев из горячих асфальтобетонов может достигать порядка 40 см. Применяются конструкции, в которых в основании под асфальтобетонными слоями (их толщина тогда меньше) укладываются тощие бетоны. В этом случае разрабатываются мероприятия по предотвращению появления трещин, посредством устройства специальных прослоек.

Как отмечено выше, традиционно дорожные одежды проектируются таким образом, что наиболее плотный и прочный слой находится на поверхности (верхний слой покрытия), а наиболее слабый и менее плотный – внизу. Такая ситуация в большей степени отрицательно сказывается на долговечности многослойного дорожного покрытия и всей одежды в целом.

В результате анализа конструкций повышенной деформационной устойчивости, применяемых в зарубежных странах, разработаны основные направления к их проектированию. Предложены новые оптимальные составы материалов конструктивных слоев, обеспечивающих оптимальное соотношение свойств (физической и температурной жесткости) конструктивных слоев. Предложены методики расчета дорожных одежд с неравномерным (экстремальным) изменением свойств материалов конструктивных слоев по толщине дорожной одежды.

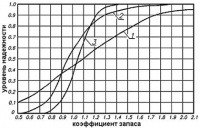

По результатам расчетов определяли напряжения и деформации в конструктивных слоях и производили оценку эффективности конструкции по следующим, вновь разработанным, критериям прочности путем установления коэффициентов запаса:

– критерий сдвигоустойчивости (по максимальным нормальным и максимальным касательным напряжениям);

– критерий усталостной трещиностойкости (по максимальным растягивающим напряжениям);

– критерий упругого прогиба.

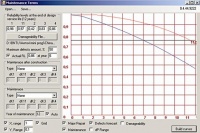

Оценка расчетного срока службы дорожного асфальтобетонного покрытия производилась исходя из величины показателя его надежности – общего уровня надежности (рис. 4). Как показали исследования, наиболее высокий уровень надежности имеют конструкции, в которых обеспечивается следующее соотношение между модулями упругости слоев при расчетной температуре с учетом ее распределения по толщине:

Et/Em = 0,3–3,0;

Em/Eb = 0,1–10,0,

при этом должны выполняться следующие условия:

– если Em/Eb ³ 1, то Et/Em £ 1;

– если Em/Eb £ 1, то Et/Em ³ 1;

– Hm = Hb,

где Et – модуль упругости асфальтобетона верхнего слоя покрытия;

Em – модуль упругости асфальтобетона нижнего несущего слоя покрытия;

Eb – модуль упругости асфальтобетона нижнего слоя покрытия;

Hm – толщина нижнего несущего слоя покрытия;

Hb – толщина нижнего слоя покрытия.

Рис. 4. Зависимости к определению уровней надежности по 1–3 критериям прочности

Для расчета предложенных конструкций на прочность и надежность используется специальный программный комплекс Nomoread (рис. 5). Для произведения расчетов необходимо вводить расчетные значения модулей упругости, как функций от расчетной температуры и времени действия нагрузок (транспортных, температурных).

Рис. 5. Общий вид программы для расчета напряжений и перемещений в слоях дорожных одежд

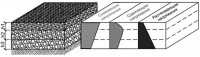

Опытные работы были выполнены на дороге Минск – Нарочь (ПК 216+00 – ПК 219+00) 26–28 сентября 2007 г. Для опытного строительства была выбрана следующая конструкция трехслойного дорожного покрытия (рис. 6):

– верхний слой покрытия – щебеночно-мастичный асфальтобетон повышенной деформационной устойчивости толщиной 4 см с максимальным размером зерен 10 мм;

– нижний несущий слой покрытия – щебеночно-мастичный асфальтобетон повышенной прочности и жесткости толщиной 7 см с максимальным размером зерен 20 мм;

– нижний слой покрытия – песчаный модифицированный асфальтобетон типа Г толщиной 7 см с содержанием природного песка не более 15 %.

a) б) в)

Рис. 6. Текстура покрытия: а – нижний слой покрытия; б – нижний несущий слой покрытия; в – верхний слой покрытия

Экономический эффект от внедрения конструкций повышенной долговечности составляет порядка 8,5 % от общих затрат на их устройство (акт внедрения от 10.10.2007).

Дальнейшие исследования по проблематике конструирования и расчета дорожных одежд следует строго увязывать со свойствами материалов конструктивных слоев. В частности предлагается учитывать такие свойства, как:

– нелинейность свойств материалов конструктивных слоев;

– анизотропия свойств материалов конструктивных слоев;

– упрочнение материалов конструктивных слоев в процессе эксплуатации.

МЕНЕДЖМЕНТ ДОРОЖНЫХ ПОКРЫТИЙ НА СТАДИИ СОДЕРЖАНИЯ

От момента строительства до момента проведения капитального ремонта асфальтобетонные покрытия однозначно должны находиться в процессе содержания, что позволяет продлить их срок службы.

В то же время возникают справедливые вопросы о том, когда и каким способом наиболее эффективно следует выполнять превентивные мероприятия. Правильность такого выбора обеспечит целенаправленное распределение финансовых средств, а, следовательно, их экономию в процессе эксплуатации.

Важным моментом на стадии содержания дорожных асфальтобетонных покрытий является постоянный мониторинг за их состоянием.

Нашим Центром совместно с компанией «Гаоюань» (КНР) реализована специальная система сбора и обработки информации о состоянии дорожных асфальтобетонных покрытий с возможностью прогноза развития деформаций на них и назначения сроков и вида основных мероприятий содержания. Система реализована в виде специализированного программного комплекса ChinaReliability.

Основными параметрами, определяющими состояние дорожного асфальтобетонного покрытия и прогноз состояния, являются уровень надежности Р и показатель внутриструктурной повреждаемости y. Именно с учетом кинетики изменения данных параметров в зависимости от величины транспортных и погодно-климатических воздействий появляется возможность оперировать важной характеристикой состояния дорожного покрытия – его сроком службы без появления недопустимых деформаций и разрушений.

Рассмотрим применение методики на примере выполненных исследований для одной из дорог в провинции Хэнань (КНР). Диагностика материала дорожного покрытия производилась на шестой год службы покрытия. Общий вид состояния покрытия на момент проведения обследования представлен на рис. 7.

Рис. 7. Выполнение работ по мониторингу дорожного покрытия на территории КНР

Фактический уровень надежности покрытия, определенный исходя из объема дефектов, равен 0,86. Уровни надежности покрытия по сдвигоустойчивости (Р11, Р12), температурной трещиностойкости (Р2), усталостной трещиностойкости (Р3) и коррозионной стойкости (Р4), полученные по результатам испытаний материалов на расчетный срок 12 лет, представлены в таблице 1.

Результаты изучения кинетики накопления внутриструктурной повреждаемости, обусловленной свойствами асфальтобетона слоев дорожного покрытия, и интенсивность факторов внешнего воздействия представлены для срока службы от 1 года до 12 лет в таблице 2.

Таблица 1. Уровни надежности материала покрытия исследуемого объекта

|

Уровень надежности |

Р11 |

Р12 |

Р2 |

Р3 |

Р4 |

|---|---|---|---|---|---|

|

Значение |

0,98 |

0,97 |

0,42 |

0,83 |

0,86 |

Таблица 2. Результаты изучения кинетики накопления внутриструктурной повреждаемости

|

Срок службы, лет |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Внутриструктурная повреждаемость покрытия |

0 |

-0,02 |

-0,02 |

-0,02 |

-0,015 |

-0,01 |

0 |

0,015 |

0,03 |

0,055 |

0,09 |

0,12 |

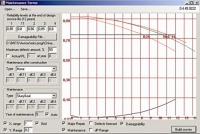

В качестве предельного количества дефектов дорожного покрытия принято значение в 50 %. Как видно из кривой развития дефектов во времени, построенной в программе ChinaReliability (рис. 8), предельное их количество на дорожном покрытии будет на 11-й год службы (значение 11,5), то есть в это время следует проводить капитальный ремонт покрытия.

Рис. 8. Кривые надежности для определения срока службы, реализованные в программном комплексе ChinaReliability

В то же время продлить срок службы дорожного покрытия до капитального ремонта можно за счет применения различного рода мероприятий содержания. Так, в таблице 3 сведены данные о продлении срока службы за счет выполнения работ как в оптимальный год (в год, когда мероприятия содержания наиболее эффективны, и срок службы продляется максимально), так и в текущий год (в данном случае – 7-й).

Таблица 3. Данные о продлении срока службы за счет выполнения мероприятий по содержанию дорожного покрытия

| Мероприятие содержания дорожного покрытия | Продление срока службы покрытия до капитального ремонта при выполнении мероприятия в 1-й год срока службы, лет | Оптимальный срок проведения мероприятия, лет | Продление срока службы покрытия до капитального ремонта при выполнении мероприятия в оптимальные сроки, лет | Продление срока службы покрытия до капитального ремонта при выполнении мероприятия в текущий год, лет |

|---|---|---|---|---|

|

FogSeal |

0,25 |

3 |

0,75 |

0,25 |

|

CheapSeal |

0,75 |

3,25 |

1 |

0,5 |

|

Double CheapSeal |

0,75 |

3,25 |

1 |

0,5 |

|

SlurrySeal |

1 |

3,5 |

1,25 |

0,75 |

|

NovaChip |

2,25 |

5 |

2,5 |

2 |

|

FibreSeal |

2,25 |

4,75 |

2,5 |

2,25 |

|

Microsurfacing |

1,25 |

4 |

1,75 |

1 |

Как видно из таблицы 3, наиболее эффективным для рассмотренного дорожного покрытия было бы устройство тонкого защитного слоя, например, по технологии NovaСhip, на 5-й год службы. Однако покрытие служит уже 7-й год. Наиболее эффективным в это время является устройство защитного слоя по технологии FibreSeal, которое дает увеличение срока службы до капитального ремонта на 2,25 года. При этом наиболее эффективно было бы выполнение мероприятий содержания непосредственно после устройства слоев дорожного покрытия, т. е. в первый год срока службы. Тогда увеличение сроков близко к оптимальному значению, а последующие мероприятия содержания можно отложить на более длительный срок. Так, например, на рис. 9 видно, что устройство тонкого защитного слоя по технологии SlurrySeal в оптимальный год (5-й) дает увеличение срока службы до капитального ремонта на 2,25 года (с 8,25 до 10,5 лет), а непосредственно после устройства покрытия – на 3,5 года (с 8,25 до 11,75 лет).

Такого рода исследования могут быть проведены для некоторого количества циклов мероприятий содержания, чило которых устанавливается на основании технико-экономических исследований исходя из максимального продления срока службы до капитального ремонта при минимальных финансовых затратах (рис. 10).

Разработанная система менеджмента дорожных покрытий прошла защиту в экспертном совете по дорогам и мостам Китайской Народной Республики, а результатам, полученным на стадии ее разработки, присвоен передовой международный уровень.

Система менеджмента дорожных покрытий применена не только в КНР, но и в Российской Федерации при оценке эксплуатационного состояния автомобильной дороги М55 «Байкал» в Республике Бурятия (рис. 11).

Рис. 11. Выполнение работ по диагностике федеральной дороги М55 «Байкал»

АСФАЛЬТОБЕТОНЫ ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ УСТОЙЧИВОСТИ

До настоящего времени для устройства покрытий городских улиц, в том числе и улиц г. Минска, использовались асфальтобетонные смеси, приготавливаемые в соответствии с СТБ 1033 [1] (в редакции 1996 г., а затем – в редакции 2004 г.). Как показал опыт эксплуатации покрытий, данные асфальтобетонные смеси не обладали необходимой надежностью, что приводило к увеличению затрат на ремонт уже в первые годы эксплуатации. Так, например, ремонт покрытий на перекрестках и остановках общественного транспорта производится практически круглогодично. Объемы ямочного ремонта достигали 30 % площади покрытий.

Основными причинами такой ситуации является то, что СТБ 1033 ориентирован на особенности загородных дорог. В то же время режим эксплуатации городских улиц и загородных дорог значительно отличается. Во-первых, температура покрытий городских улиц в летний период выше за счет затруднений конвекции воздуха из-за окружающей улицу застройки. Во-вторых, водоотвод покрытий городских улиц в зимний период практически не работает, что приводит к постоянному воздействию на асфальтобетон покрытия воды и химических реагентов (солей из песчано-соляных смесей для борьбы с зимней скользкостью). В-третьих, скорость движения транспорта в городских условиях значительно ниже, что приводит к более высокому темпу роста деформаций покрытия как в летний, так и в зимний периоды.

В последние годы нагрузки и интенсивность движения на городских улицах существенно выросли, что усугубило положение.

Исследования ряда институтов, в том числе Москвы, показали, что для обеспечения надежной и долговечной работы дорожных покрытий городских улиц технические требования к материалам покрытия необходимо увеличить по сравнению с загородными дорогами в 1,5–2,5 раза. Достичь таких показателей на существующих исходных материалах (битум, щебень, минеральный порошок) было невозможно. В данной ситуации оставалось либо все оставить как есть, либо выбрать путь повышения качества материалов для устройства дорожных покрытий. Тем самым создавалась возможность продлить сроки службы, уменьшить затраты на ремонт и повысить безопасность движения. Был выбран второй путь, который согласуется с Поручением Президента Республики Беларусь от 18 февраля 2008 г. № 17/7ДСП П192 в части повышения требований действующих ТНПА к качеству асфальтобетона дорожных покрытий и методикам их оценки исходя из существующих условий транспортного движения, учитывающих увеличение интенсивности движения и нагрузок на дорожное полотно в перспективе.

Для решения данной проблемы было необходимо:

– разработать ТНПА, обеспечивающие повышение надежности асфальтобетонов для устройства улиц г. Минска;

– внести изменения в действующие ТНПА по проектированию дорожных одежд улиц населенных пунктов в части расчетных нагрузок и методик расчета на прочность;

– разработать технологию и механизмы по получению качественного кубовидного щебня;

– разработать технологию и составы по модификации битумов и асфальтобетонных смесей.

В связи с чем, для нужд подрядных строительных и проектных организаций разработаны ТУ BY 100019869.577-2008 «Смеси асфальтобетонные и асфальтобетон повышенной деформационной устойчивости для конструктивных слоев дорожных одежд г. Минска» (физико-механические показатели данных асфальтобетонов приведены в таблице 4), внесены изменения в ТКП 45-3.03-3 [2], на стадии согласования ТКП «Оценка эксплуатационного состояния и качества содержания дорожных одежд улиц населенных пунктов».

Таблица 4. Показатели физико-механических свойств асфальтобетонов повышенной деформационной устойчивости

|

Наименование показателя |

Тип смеси |

Нормы для асфальтобетонов марок |

|||||

|---|---|---|---|---|---|---|---|

|

I |

II |

III |

|||||

|

Водонасыщение, % по объему |

АПДУ1 |

0,00–1,00 |

0,00–1,20 |

0,00–1,50 |

|||

|

АПДУ2 |

1,00–2,50 (2,00–4,50) |

1,00–3,00 (2,00–5,00) |

1,00–3,50 (2,00–6,00) |

||||

|

АПДУ3 |

1,00–3,00 (2,00–5,00) |

1,00–3,50 (2,00–5,50) |

1,00–4,00 (2,00–6,00) |

||||

|

АПДУ4 |

1,00–2,50 (2,00– 4,00) |

1,00–3,00 (2,00–4,50) |

1,00–3,50 (2,00–5,00) |

||||

|

АПДУ5 |

(2,00–4,40) |

(2,00–4,60) |

(2,00–5,20) |

||||

|

Набухание, % по объему, не более |

АПДУ1–АПДУ5 |

0,50 (0,50) |

|||||

|

Предел прочности на сжатие, МПа, при температуре 50 оС, не менее |

АПДУ1 |

1,80 |

1,60 |

1,40 |

|||

|

АПДУ2 |

1,75 (1,50) |

1,60 (1,35) |

1,35 (1,10) |

||||

|

АПДУ3 |

2,00 (1,75) |

1,85 (1,60) |

1,60 (1,35) |

||||

|

АПДУ4 |

2,20 (1,95) |

2,05 (1,80) |

1,80 (1,45) |

||||

|

АПДУ5 |

(1,80) |

(1,50) |

(1,30) |

||||

|

Предел прочности на растяжение, МПа, при температуре 0 оС, не более |

АПДУ1 |

3,50 |

|||||

|

АПДУ2 |

3,30 (3,00) |

||||||

|

АПДУ3 |

3,50 (3,20) |

||||||

|

АПДУ4 |

3,70 (3,40) |

||||||

|

АПДУ5 |

(3,50) |

||||||

|

Внутреннее сцепление, МПа, при температуре 50 оС, не менее |

АПДУ1 |

0,63 |

0,56 |

0,50 |

|||

|

АПДУ2 |

0,60 (0,53) |

0,53 (0,43) |

0,43 (0,34) |

||||

|

АПДУ3 |

0,67 (0,57) |

0,54 (0,45) |

0,41 (0,35) |

||||

|

АПДУ4 |

0,74 (0,61) |

0,58 (0,48) |

0,45 (0,39) |

||||

|

АПДУ5 |

(0,63) |

(0,53) |

(0,47) |

||||

|

Угол внутреннего трения, град, при температуре 50 оС, не менее |

АПДУ1 |

39,50 (39,50) |

|||||

|

АПДУ2 |

41,00 (41,00) |

||||||

|

АПДУ3 |

39,50 (39,50) |

||||||

|

АПДУ4 |

37,00 (37,00) |

||||||

|

АПДУ5 |

33,00 (33,00) |

||||||

|

Предельная структурная прочность, МПа, не менее |

АПДУ1 |

6,50 |

6,00 |

5,50 |

|||

|

АПДУ2 |

6,60 (6,00) |

6,40 (5,80) |

6,20 (5,60) |

||||

|

АПДУ3 |

5,80 (5,20) |

5,60 (5,00) |

5,40 (4,80) |

||||

|

АПДУ4 |

6,20 (5,60) |

6,00 (5,40) |

5,80 (5,20) |

||||

|

АПДУ5 |

(5,80) |

(5,60) |

(5,40) |

||||

|

Коэффициент водостойкости при длительном водонасыщении в агрессивной среде, не менее |

АПДУ1-АПДУ5 |

0,90/0,80 (0,65/–) |

0,85/0,75 (0,60/–) |

0,80/0,70 (0,55/–) |

|||

|

Стекание вяжущего, %, не более |

АПДУ1, АПДУ2 |

0,20 (0,20) |

|||||

|

Примечания: 1. В скобках даны показатели свойств асфальтобетонов для устройства нижних (несущих) слоев покрытий и выравнивающих слоев. 2. В числителе приведен коэффициент водостойкости после 14 суток; в знаменателе – после 28 суток. |

|||||||

Для достижения требуемых технических показателей необходим щебень узких фракций, который не поставляется РУПП «Гранит» в необходимом объеме. Поэтому, например, ОАО «Макродор», ДСТ-5 и другие подрядные строительные организации закупали дробильные установки и производят соответствующую переработку на месте. Следует отметить, что подобные работы выполняет большинство заводов Республики Беларусь, Российской Федерации и Западной Европы непосредственно в процессе производства асфальтобетонных смесей, что позволяет оптимизировать их выпуск в условиях дефицита щебня узких фракций. Как итог, – использование щебня узких фракций помимо улучшения свойств асфальтобетонных смесей позволяет уменьшить расход самого дорогого компонента асфальтобетонных смесей – битума за счет повышения плотности минерального остова смеси, снижения загрязнения поверхности щебня и уменьшения удельной поверхности минеральной части.

Наиболее сложная проблема состоит в повышении качества битума, его адгезионных (сцепление) и когезионных (прочность) свойств. Поставляемые белорусскими НПЗ битумы имеют низкое качество, о чем свидетельствуют многолетние исследования «БелдорНИИ». При этом следует иметь ввиду, что даже с высококачественными (европейскими) битумами достичь требуемых показателей асфальтобетона с учетом его работы в условиях Республики Беларусь не удается, о чем свидетельствуют, в том числе, совместные исследования ЦНИИ ДСГМ БНТУ с Техническим университетом им. Бойта (Берлин, Германия).

Решить данные проблемы можно либо путем модификации структуры самого битума с помощью ввода различных полимерных добавок, либо путем модификации асфальтобетонных смесей, введя модифицирующие, структурирующие и стабилизирующие добавки. В зависимости от требуемого качества и марки подбираемых смесей подрядные строительные организации использует оба подхода, так как в одних случаях преимущество имеют модифицированные битумы, в других – модифицированные добавками асфальтобетонные смеси. Следует отметить, что такой подход соответствует мировой практике.

В результате решения комплекса указанных проблем удалось достичь требуемых показателей качества асфальтобетонных смесей, а, следовательно, и увеличить межремонтные сроки дорожных покрытий улиц г. Минска. Первый опыт применения такого рода асфальтобетонных смесей относится к 2006 году, наибольший объем работ был выполнен в 2009 году. Опыт строительства показал, что при соблюдении технологии устройства, покрытия из асфальтобетонных смесей повышенной деформационной устойчивости удовлетворяют требованиям эксплуатации городских улиц.

ЗАКЛЮЧЕНИЕ

1 В статье представлены новые подходы по вопросам проектирования дорожных одежд, менеджмента дорожных покрытий, применения новых материалов конструктивных слоев дорожных одежд. Полученные результаты исследований позволяют повысить надежность и долговечность дорожных одежд, более широко использовать новые материалы и технологии, совершенствовать подходы диагностики и оценки качества.

2 Применение новых конструкций дорожных одежд с градиентным распределением прочности и жесткости слоев покрытия по толщине позволяет продлить их сроки службы на 30 %–50 %. Совершенствование методов диагностики и оценки качества дает возможность целенаправленного назначения сроков и вида ремонтных мероприятий, что позволяет прогнозировать эффективное распределение финансовых ресурсов в течение жизненного цикла дорожных одежд.

3 В ЦНИИ ДСГМ БНТУ постоянно ведутся работы по созданию новых материалов и технологий. В частности разработаны составы и технологии получения бетонов на органо-гидравлических вяжущих (материалов, сочетающих свойства асфальтобетонов и цементобетонов), горячих асфальтобетонов с использованием вторичного сырья, полимерных многокомпонентных добавок для выпуска модифицированных битумов и асфальтобетонов с заданными свойствами.

СПИСОК ЛИТЕРАТУРЫ

1. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия: СТБ 1033-2004. – Введ. 01.01.2005.

2. Проектирование дорожных одежд улиц и дорог населенных пунктов: ТКП 45-3.03-3-2004 (02250). – Введ. 01.07.2005.