Рассмотрены результаты исследований по использованию дисперсных техногенных продуктов, образующихся в результате обработки скальных пород (отходов камнепиления и камнеобработки) при изготовлении цементных ячеистых бетонов неавтоклавного твердения.

ВВЕДЕНИЕ

Здания и сооружения с уменьшенной материалоемкостью могут быть возведены с применением изделий из различных ячеистых бетонов со средней плотностью 400–800 кг/м3 [1, 2]. Очевидно, что среди ячеистых бетонов массового производства достойной альтернативы газобетонам автоклавного твердения как качественным стеновым и теплоизоляционным материалам нет и в обозримом будущем, исходя из достигнутого уровня мировых знаний в области ячеистых бетонов, не предвидится.

При изготовлении ячеистых бетонов используют вяжущие системы, дисперсные микрозаполнители и добавки различной природы и функционального назначения.

В отличие от газобетонов автоклавного твердения (в качестве кремнеземистых компонентов – микрозаполнителей – в технологии производства ячеистых бетонов автоклавного твердения применяют песок, соответствующий требованиям СТБ 1727 [3], с содержанием кварца не менее 70,0 %, слюды — не более 0,5 %, глинистых примесей — не более 5,0 %) в цементных ячеистых бетонах неавтоклавного твердения в качестве микрозаполнителей возможно применение не только кварцевого песка или вторичных продуктов обогащения руд, но и других горных пород и техногенных продуктов, в том числе и алюмосиликатных [2, 4].

ПРИМЕНЕНИЕ ДИСПЕРСНЫХ ТЕХНОГЕННЫХ МИНЕРАЛЬНЫХ ПРОДУКТОВ В КАЧЕСТВЕ МИКРОЗАПОЛНИТЕЛЕЙ

Для получения цементных ячеистых бетонов неавтоклавного твердения с уменьшенной усадкой при высыхании и повышенной прочностью R необходимо осуществлять специальную подготовку как матрицы в виде вяжущих систем, так и микрозаполнителей, то есть производить затраты энергии при эксплуатации активирующего оборудования. Технологические приемы физико-химической активации различных микрозаполнителей приведены в [2].

В [1, 2] показано, что если принять прочность в качестве основного параметра оптимизации структуры ячеистых бетонов, то условие R = Rmax выполнимо при Rc ? Ra, Rc ? Rm и Rm ? Ra (Ra – функция, характеризующая адгезионную прочность контакта «микрозаполнитель – матрица»; Rm, Rc – функции, характеризующие когезионную прочность матрицы и микрозаполнителя).

Наиболее распространенными способами механической и механохимической активации вяжущих веществ и другого сырья в заводских условиях являются сухой и мокрый домол в специальных помольных агрегатах (различных мельницах, дезинтеграторах), что способствует образованию более мелкокристаллической и плотной структуры цементирующего вещества с повышенным уровнем Rm.

Природа адгезионной связи между цементирующей гидросиликатной матрицей и плотным микрозаполнителем в газобетонах автоклавного твердения и цементных ячеистых бетонах неавтоклавного твердения различна и изучена недостаточно.

В [2] анализируется термодинамическая концепция адгезии, согласно которой для создания прочного контакта «микрозаполнитель – матрица» (Ra) необходимо выполнение условия

![]() (1)

(1)

где G1 – поверхностная энергия элементов вяжущей системы;

G2 – поверхностная энергия микрозаполнителя.

Как следует из неравенства (1), высокий уровень Ra достижим при осуществлении активации микрозаполнителя, то есть при повышении уровня G2, так как вяжущее имеет достаточно высокий уровень G1 и Rm. При недостаточном уровне G2 (неактивированный микрозаполнитель) имеет место Rm >> Ra.

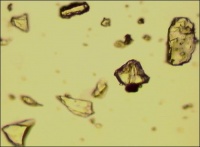

Особую группу механоактивированных микрозаполнителей составляют техногенные продукты, образующиеся в результате обработки различных скальных пород (отходы камнепиления и камнеобработки в виде шламов c рН = 6–8), например, гранита. При высокой плотности (2,6–2,7 т/м3), твердости (до 8 единиц по шкале Мооса) и прочности (Rc) частицы отходов камнепиления имеют непостоянный минеральный состав (например, полиминеральный гранит включает кварц, полевой шпат, ортоклаз и плагиоклаз, слюды, роговую обманку и другие минералы) и поверхность, существенно более развитую по сравнению с поверхностью частиц, полученных помолом, например, в шаровой мельнице (рис. 1, 2). Уровень радиоактивности отходов камнепиления соответствует радиоактивности исходной горной породы. Микротрещиноватость частиц отходов камнепиления в результате микроскопических исследований не выявлена.

Рис. 1. Отходы камнепиления в составе техногенного шлама (частицы гранита размером 10–100 мкм)

Рис. 2. Частица отходов камнепиления размером 80 мкм с развитой поверхностью

При оценке теплоты смачивания Z и гидравлической активности Аг отходов камнепиления уровень значений коэффициента вариации n не превышал уровень значений n для мономинерального кварцевого песка (n < 0,08; таблица 1).

Таблица 1. Гидравлическая активность и теплота смачивания микрозаполнителей

| Вид микрозаполнителя | Аг/Z (по воде) |

|---|---|

| Кварцевый песок, активированный в шаровой мельнице | 5,9/2,1 |

| Пылевидная фракция перлитовой породы | 15,8/– |

| Зола-унос Ладыжинской ГРЭС | 5,3/– |

| Зола-унос Бурштынской ГРЭС | 5,4/– |

| Диатомит Кировоградский | 12,8/– |

| Отходы камнепиления | 5,2–5,8/1,5–1,9 |

| Примечание – В числителе приведены значения Аг (мгСаО/1гSiO2), в знаменателе – Z (кДж/кг). | |

ЦЕМЕНТНЫЕ ЯЧЕИСТЫЕ БЕТОНЫ НА ОСНОВЕ ОТХОДОВ КАМНЕПИЛЕНИЯ

Дисперсный полиминеральный техногенный продукт – отходы камнепиления – может выполнять функцию наполнителя (заполнителя) во множестве строительных смесей, в том числе может быть использован как микрозаполнитель в производстве изделий из цементных ячеистых бетонов неавтоклавного твердения.

С применением отходов камнепиления были изготовлены образцы цементных ячеистых бетонов неавтоклавного твердения в виде кубов с ребром 15 см (ТКП 45.03-137 [5]). При этом использовались материалы: портландцемент М400, отходы камнепиления (проход через сито № 008 – 70 %, влажность – 9 мас. %), газообразователь ПАП-2 и добавка в виде негашеной извести активностью 87 %. Технология формования – литьевая. Режим пропаривания сырца: 3 + 9 + 3 при 95 оС.

Технический уровень смесительного оборудования – значимый фактор в процессе получения качественных формовочных смесей и ячеистых бетонов (некоторые турбулентные смесители являются смесителями-активаторами). Для изготовления качественных цементных (гидратационных) пенобетонов неавтоклавного твердения было разработано несколько опытных унифицированных турбулентных смесителей с вертикальным перемешивающим валом (верхний привод, 400–600 мин-1) объемом до 3 м3, в том числе и работающих при избыточном давлении (баросмесители). В процессе решения некоторых технологических задач поризация смесей при получении цементного пенобетона осуществлялась без использования пеногенератора.

Газобетонную смесь состава (кг/м3): цемент – 290, известь – 15, отходы камнепиления – 325, вода – 280 приготавливали в модернизированном смесителе СБ-43 (С-868). Результаты определения основных физико-технических свойств лабораторного цементного газобетона неавтоклавного твердения на основе отходов камнепиления представлены в таблице 2.

При использовании отходов камнепиления с различным минеральным составом (непостоянство Rc) параметр G2 будет иметь повышенные значения n. Вследствие этого значения Ra и R также будут варьироваться в большей степени, чем при использовании мономинерального микрозаполнителя.

Таблица 2. Физико-технические свойства лабораторного цементного газобетона на основе отходов камнепиления

| Показатель | Среднее значение показателя |

|---|---|

| Средняя плотность, кг/м3 | 560 |

| Прочность на сжатие, МПа: | |

| после пропаривания | 2,5 |

| через 28 суток естественного твердения | 2,9 |

| Марка по морозостойкости | F25 |

| Усадка при высыхании, мм/м | 2,2 |

Известно, что степень долговременного влияния множества технологических факторов на прочность бетона R и другие физико-технические свойства (усадку, набухание, ползучесть, морозостойкость и т. д.) существенно возрастает по мере уменьшения средней плотности как газобетонов автоклавного твердения, так и цементных ячеистых бетонов неавтоклавного твердения (цементного пенобетона и цементного газобетона). При r < 400 кг/м3 проявляется существенность влияния качественных факторов (например, «технологическая культура производства»).

Непостоянство минерального состава отходов камнепиления приводит к формированию неоднородной микро(нано)структуры цементных ячеистых бетонов неавтоклавного твердения, что существенно ограничивает области безопасного применения изделий из такого бетона, особенно при r < 500 кг/м3. В воде (выдержка в суспензии в течение 15 суток) отходы камнепиления не набухают, поэтому разрушительного набухания цементных ячеистых бетонов неавтоклавного твердения в сборных изделиях не произойдет (СТБ ЕN 1996-1-1 [6]).

Экспериментальные формовки и испытания бетонов показали, что в диапазоне r = (400–600) кг/м3 лабораторные цементные ячеистые бетоны неавтоклавного твердения на основе отходов камнепиления по своим основным физико-техническим свойствам практически тождественны ячеистым бетонам неавтоклавного твердения на основе молотого кварцевого песка (содержание SiO2 не менее 70 %). Вместе с тем, у лабораторных бетонов при значении коэффициента вариации средней плотности nr = 0,048 параметр nR изменяется от 0,08 – для цементных ячеистых бетонов неавтоклавного твердения на кварцевом песке до 0,108 – для цементных ячеистых бетонов неавтоклавного твердения на основе отходов камнепиления.

Между прочностью легкого бетона (R) и его классом по прочности (С) существует вероятностная зависимость (СТБ 1187 [7]):

![]() (2)

(2)

Из формулы (2) следует, что в общем случае цементный ячеистый бетон неавтоклавного твердения на основе отходов камнепиления имеет более низкий уровень (С) по сравнению с бетоном на кварцевом песке.

Более достоверная информация о физико-технических свойствах цементных ячеистых бетонов неавтоклавного твердения на основе отходов камнепиления может быть получена после формования крупноразмерных массивов (3–6 м3) при использовании современного дозировочного и смесительного оборудования.

По сравнению с лабораторными промышленные цементные ячеистые бетоны неавтоклавного твердения на основе отходов камнепиления при r > 400 кг/м3 будут иметь более высокий уровень значений параметра (С) за счет возрастания R и уменьшения nR (скоростные промышленные турбулентные смесители обеспечивают высокий уровень однородности и кратковременную активацию формовочной смеси).

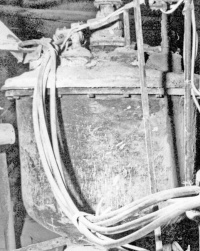

На основе отходов камнепиления получены также и лабораторные цементные пенобетоны с r = (500–800) кг/м3. При этом применялась добавка СДО (смола древесная омыленная; ТУ 13-0281078-02-93) и пенообразователь «Пеностром» (ТУ 2481-001-22299560-99). Формовочную смесь цементного пенобетона приготавливали в экспериментальном баросмесителе объемом 0,5 м3 (рис. 3) и заливали в секционные формы.

Рис. 3. Экспериментальный баросмеситель на базе химического реактора

Были выполнены также экспериментальные исследования по введению отходов камнепиления в состав плотных гипсобетонов для изготовления стеновых пустотелых блоков и пазогребневых плит для перегородок, получены сухие строительные смеси различного назначения.

ЗАКЛЮЧЕНИЕ

1 При изготовлении качественных цементных ячеистых бетонов неавтоклавного твердения в качестве микрозаполнителей возможно применение не только кварцевого песка, но и дисперсных техногенных полиминеральных продуктов, в том числе и алюмосиликатных.

2 Целесообразно производить высокоточные сборные изделия, например, в виде стеновых блоков не только из газобетонов автоклавного твердения, но и из цементных ячеистых бетонов неавтоклавного твердения. Ячеистые бетоны в виде цементного пенобетона и цементного газобетона на основе отходов камнепиления при r > 500 кг/м3 могут быть рекомендованы для изготовления неармированных стеновых мелких блоков (например, для устройства наружных и внутренних ограждающих конструкций в объектах хозяйственного назначения и т. п.). Ячеистобетонные смеси на основе отходов камнепиления могут быть также использованы для монолитного бетонирования различных конструкций в построечных условиях.

3 Несмотря на ряд известных недостатков цементных ячеистых бетонов неавтоклавного твердения, качественные изделия из них, как и изделия из газобетонов автоклавного твердения, могут быть применены, например, в строительстве с уменьшенной материалоемкостью.

СПИСОК ЛИТЕРАТУРЫ

1. Опекунов, В. В. Пористые бетоны и области их применения / В. В. Опекунов [и др.] // Вестник БНТУ. – 2005. – Вып. 1. – С. 10–17.

2. Опекунов, В. В. Пористые бетоны: моногр. / В. В. Опекунов. – Гродно: ГрГУ, 2011. – 193 с.