В статье приведены данные об основных физико-технических свойствах тяжелого конструкционного бетона, приготовленного на портландцементе с минеральной добавкой гранитного отсева РУПП «Гранит» г. Микашевичи Брестской области. Показано, что уровень этих свойств достаточен для обеспечения требований, предъявляемых к бетону сборных изделий и монолитных конструкций общестроительного назначения, включая преднапряженные.

This article presents the data on the main physical and technical properties of heavy structural concrete based on Portland cement with a mineral additive in the form of granite screenings obtained at RUPP Granit, the town of Mikashevichi, Brest region. It has been shown that the level of these properties is sufficient to meet the requirements of precast concrete products and cast-in-place structures, including prestressed structures.

ВВЕДЕНИЕ

В предыдущих публикациях [1–3] были приведены данные исследований основных физико-технических свойств гранитного отсева Микашевичского комбината РУПП «Гранит» (Брестская область), кинетики его помола и свойств продукта помола, а также влияния полученной минеральной добавки на физико-технические характеристики цемента: нормальную густоту, сроки схватывания, равномерность изменения объема, прочность (активность) при водном твердении и пропаривании (при дозировке молотого отсева в пределах 0 %–50 % от массы цемента (МЦ)), на прочность цементно-песчаного раствора, приготовленного на вяжущем с содержанием минеральной добавки до 30 % от МЦ, а также на технологические свойства бетонных пластичных и жестких смесей (формуемость, водо- и раствороотделение, среднюю плотность) и на прочность бетона (сжатие и осевое растяжение (раскалыванием образцов)).

В настоящей статье приведены результаты экспериментальных исследований эксплуатационных свойств бетона: водостойкости, водопоглощения, водонепроницаемости, морозо- и солестойкости, а также защитной способности по отношению к стальной арматуре с целью определения области применения (ограничений к применению) портландцемента с добавкой гранитного отсева в строительстве. Приведена информация о внедрении разработки в производство.

ОСНОВНЫЕ ПОЛОЖЕНИЯ МЕТОДИКИ ИССЛЕДОВАНИЙ И ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

Общая методика исследований

В процессе исследований выявили влияние количественного содержания минеральной добавки гранитного отсева в цементе и срока хранения вяжущего на водостойкость и прочность, водопоглощение и водонепроницаемость, морозо- и коррозионную стойкость бетона в солевой среде (раствор NaСl – как наиболее характерная для Беларуси агрессивная среда), а также на коррозионное состояние стальной арматуры в бетоне на портландцементе с миндобавкой и на его защитную способность по отношению к стальной арматуре при внешней агрессии солей-хлоридов (раствор NaCl).

Минеральную добавку вводили в цемент в количестве 0 %, 10 %, 20 % и 30 % от массы, отслеживая затем закономерности изменения определяемых свойств бетона в зависимости от доли добавки в вяжущем; использовали цемент, хранившийся 30–60 и 90 сут; свежемолотым считался цемент, хранившийся не более 10 сут.

Методики выполнения исследований стандартизированных свойств бетона соответствовали действующим нормативам, на которые приведены ссылки в соответствующих разделах статьи, где также указаны особенности конкретных методик отдельных экспериментов.

Характеристики материалов для бетона

Вяжущее – портландцемент марки М500-Д0 (ПРУП "Кричевцементношифер") и цемент, полученный совместным помолом клинкера этого предприятия, гипса и гранитного отсева РУПП «Гранит», с характеристиками, приведенными в таблице 1.

Мелкий заполнитель – песок природный крапужинского месторождения со следующими характеристиками: r0п~ 1560 кг/м3; rвп~ 1810 кг/м3; rзп~ 2650 кг/м3; модуль крупности Мк = 2,2.

Крупный заполнитель – щебень гранитный (микашевичский) крупностью 5-20 мм со следующими характеристиками: r0щ~ 1420 кг/м3; rвщ~ 1640 кг/м3; rзщ~ 2700 кг/м3; марка по дробимости 1200.

Добавка-пластификатор I-й группы (суперпластификатор – СП) – «Стахемент-FЖ35» с массовой долей сухих веществ ~ 35 %, плотностью (при t = 20 оС) ~ 1170 кг/м3, водородным показателем рН ~ 8, содержанием хлоридов менее 0,1 %.

Составы бетона для испытаний определены на основании ранее выполненных исследований [3], преемственны по отношению к ним и приведены в таблице 2. Составы №№ 2, 3, 4, 5, 6 характеризуются содержанием минеральной добавки в цементе в количестве от 10 % до 20 % относительно его расхода в 350 кг (состав № 1). Составы №№ 5 и 6 приготовлены с пластифицирующей добавкой «Стахемент-FЖ35». Эксперименты выполнены с учетом базового состава бетона по ГОСТ 30459 [4], принимаемого для оценки эффективности добавок для бетона.

Во всех случаях эксперименты выполнены с использованием образцов бетона в виде кубов с ребром 100 мм; данные по прочности на сжатие приведены к базовому размеру (150 мм). Бетон уплотняли на лабораторной виброплощадке со стандартными параметрами вибрирования: амплитуда А ~ 0,5 мм, частота колебаний f ~ 50,0 Гц.

Условия твердения образцов бетона оговорены в соответствующих разделах. В случаях пропаривания бетона режим соответствовал: 2 + 3 + 6 (t~ 80 оС) + (3–5) ч.

Таблица 1. Характеристики цемента

|

Характеристика |

Активность Rц, МПа |

Кнг, доли ед. |

r0ц, кг/м3 |

rц, кг/м3 |

Равномерность изменения объема |

Sуд, см2/г |

|

М500-Д0 |

51 |

0,285 |

1080 |

3100 |

Равномерное |

2950 |

|

М500-Д10 |

52 |

0,275 |

1080 |

3100 |

Равномерное |

3000 |

|

М500-Д20 |

50 |

0,270 |

1060 |

3080 |

Равномерное |

3000 |

Таблица 2. Составы бетона

|

№ состава бетона |

Расход составляющих бетона на 1 м3 |

Осадка конуса, см |

||||||

|

Цемент |

Добавка СП, % от СВ*** |

Песок, кг |

Щебень, кг |

Вода, кг |

||||

|

Расход, кг |

Минеральная добавка |

|||||||

|

кг |

% от МЦ |

|||||||

|

1 |

350 |

- |

- |

- |

700 |

1150 |

183 |

3 |

|

2 |

315 |

35 |

10 |

- |

700 |

1150 |

183 |

3-4 |

|

3 |

280 |

70 |

20 |

- |

700 |

1150 |

183 |

4-5 |

|

4 * |

280 |

70 |

20 |

- |

700 |

1150 |

187 |

5 |

|

5 |

280 |

70 |

20 |

1,0 |

700 |

1150 |

164 |

5 |

|

6 ** |

280 |

70 |

20 |

1,0 |

700 |

1150 |

160 |

5 |

|

7 |

245 |

105 |

30 |

700 |

1150 |

175 |

5-6 |

|

|

* На свежемолотом цементе. ** 80–90 суток хранения цемента. *** СВ – совместное вяжущее. |

||||||||

ВОДОСТОЙКОСТЬ И ПРОЧНОСТЬ БЕТОНА

Водостойкость цементного бетона характеризует его способность сохранять свои физико-технические свойства в водной среде, в том числе: в проточной пресной воде, при эксплуатации под гидростатическим давлением, при переменном увлажнении–высушивании. Условия эксплуатации строительных бетонных и железобетонных конструкций могут соответствовать перечисленным или их сочетаниям. В результате бетон подвергается определенному агрессивному воздействию, за исключением условий постоянной эксплуатации в неподвижной воде с малой степенью минерализации или в грунтах, насыщенных такой водой (неагрессивная среда). В остальных случаях при воздействии «мягкой» воды возможно развитие процесса выщелачивания или коррозии бетона I-го вида [5].

Твердение в воде

В таблице 3 приведены данные определения кинетики изменений массы и прочности образцов (здесь и далее не менее трех образцов в серии) бетона в насыщенном водой состоянии в процессе водного твердения в течение 60 сут.

Изменение массы образцов в процессе твердения в благоприятной водной среде согласуется с изменениями прочности бетона всех исследованных составов при общей тенденции – более интенсивного ее роста в первые 3–7 сут. Поглощение жидкости связано с образованием капиллярных и контракционных пор [6, 7] и явлением «вакуума» в объеме цементного камня. Возникающий градиент давления самоликвидируется за счет подсоса воды извне, что проявляется в росте массы образцов бетона, особенно в первые 3–7 сут.

Анализ изменений прочности бетона образцов водного твердения, т. е. наиболее благоприятных условий для цементного бетона, показывает, что введение минеральной добавки в хранившийся 60 сут цемент, взамен 10 %, 20 % и 30 % клинкера, снижает ее к проектному возрасту (28 сут) примерно на 7,5 %; 13,6 % и 34,5 % соответственно; для возраста 3 сут снижение составляет 9 %; 24 % и 50 % соответственно.

В случае использования свежемолотого цемента (см. таблицу 3, составы № 4*) прочность бетона оказалась практически равной (отклонения не превышают погрешности при испытаниях) прочности образцов без минеральной добавки. Следует отметить, что доля минеральной добавки при этом составляла 70:280 ~0,25 (т. е. 25 %) от массы цемента в смешанном вяжущем данного состава бетона.

Снижение водоцементного отношения бетона (при сохранении равноподвижности смеси) за счет применения пластифицирующей добавки (см. таблицу 3 состав № 5) обеспечивает плотность и прочность бетона на цементе с 20 % минеральной добавки на уровне чистоклинкерного вяжущего (см. таблицу 3 состав № 1).

Таблица 3. Твердение в воде

|

№ состава бетона по таблице 2 |

Характеристики бетона |

Возраст образцов бетона, сут |

|||||||||||||

|

Цемент |

Добавка СП, % от СВ |

1 ** |

3 |

7 |

14 |

28 |

60 |

||||||||

|

Расход, кг |

Минеральная добавка |

||||||||||||||

|

кг |

% |

||||||||||||||

|

Изменение массы образцов |

|||||||||||||||

|

1 |

350 |

- |

- |

- |

2380 |

2424 |

2439 |

2441 |

2442 |

2444 |

|||||

|

2 |

315 |

35 |

10 |

- |

2386 |

2420 |

2437 |

2440 |

2441 |

2442 |

|||||

|

3 |

280 |

70 |

20 |

- |

2360 |

2395 |

2418 |

2422 |

2424 |

2425 |

|||||

|

7 |

245 |

105 |

30 |

- |

2365 |

2400 |

2419 |

2425 |

2425 |

2426 |

|||||

|

5 |

280 |

70 |

20 |

1,0 |

2390 |

2415 |

2430 |

2433 |

2435 |

2437 |

|||||

|

4 * |

280 |

70 |

20 |

2380 |

2419 |

2435 |

2440 |

2442 |

2442 |

||||||

|

Изменение прочности бетона при твердении в воде |

|||||||||||||||

|

1 |

350 |

- |

- |

- |

- |

16,5 |

23 |

29,5 |

33 |

36 |

|||||

|

2 |

315 |

35 |

10 |

- |

- |

14 |

21,6 |

26,9 |

30,5 |

35 |

|||||

|

3 |

280 |

70 |

20 |

- |

- |

12,5 |

20,5 |

25,8 |

28,5 |

32 |

|||||

|

7 |

245 |

105 |

30 |

- |

- |

8,0 |

13,9 |

18,2 |

22,6 |

25 |

|||||

|

5 |

280 |

70 |

20 |

1,0 |

- |

14,2 |

23,5 |

27,2 |

32 |

35 |

|||||

|

4 * |

280 |

70 |

20 |

- |

15,8 |

23,4 |

29,5 |

32,6 |

34,8 |

||||||

|

* На свежемолотом цементе. ** После распалубки. |

|||||||||||||||

Циклическое насыщение–высушивание

Водостойкость бетона при циклических испытаниях оценивали по изменению прочности образцов на сжатие. Режим одного цикла (один раз в сутки) включал высушивание образцов в сушильном шкафу при температуре t ~ 70 оC в течение 7–8 ч и последующее насыщение в водопроводной воде при t ~ 15 оC (погружением на 50 мм под уровень воды) в течение 16–17 ч.

Прочность бетона определяли в водонасыщенном состоянии через каждые 5 циклов испытаний.

В таблице 4 приведены результаты параллельного определения изменений массы и прочности образцов после водонасыщения в процессе испытаний. Данные о количестве поглощаемой воды характеризуют процесс изменений капиллярной пористости бетона в ходе испытаний под действием разрушающих структуру бетона факторов: миграции жидкости, деформаций от перепада температур при высушивании (tвозд~ 70 оC) – насыщении (tН2О~ 15 оC), усиленного тем, что образцы не охлаждали после сушки [8], а помещали в относительно холодную воду сразу, полностью погружая их (т. е., создавая объемно-напряженное состояние из-за «термического удара»). Одновременно с деструктивными накладывается действие благоприятного фактора: продолжения процесса гидратации цемента под совокупным действием повышенной температуры и влаги, поглощаемой порами при периодическом водонасыщении.

Таблица 4. Циклическое насыщение-высушивание

|

№№ состава бетона по таблице 2 |

Характеристики бетона |

Количество циклов |

|||||||||||||||

|

Цемент |

Добавка СП, % от СВ |

0 ** |

5 |

10 |

15 |

20 |

25 |

30 |

|||||||||

|

Расход, кг |

Минеральная добавка |

||||||||||||||||

|

кг |

% |

||||||||||||||||

|

Количество поглощаемой воды |

|||||||||||||||||

|

1 |

350 |

- |

- |

- |

32,5 |

35 |

37,5 |

39 |

41 |

42 |

46 |

||||||

|

2 |

315 |

35 |

10 |

- |

36 |

38 |

38 |

41 |

41 |

43 |

46 |

||||||

|

3 |

280 |

70 |

20 |

- |

40 |

42 |

42 |

43 |

43 |

44 |

48 |

||||||

|

5 |

280 |

70 |

20 |

1,0 |

35 |

35 |

35 |

37 |

39 |

41 |

45 |

||||||

|

7 |

245 |

105 |

30 |

- |

40 |

44 |

45 |

45 |

46 |

49 |

52 |

||||||

|

4 * |

280 |

70 |

20 |

- |

42 |

42 |

42 |

42 |

43 |

44 |

46 |

||||||

|

Изменение прочности бетона |

|||||||||||||||||

|

1 |

350 |

- |

- |

- |

24,7 |

26 |

28 |

28 |

26 |

24 |

22 |

||||||

|

2 |

315 |

35 |

10 |

- |

22,8 |

23,0 |

26,4 |

25 |

23 |

23 |

20 |

||||||

|

3 |

280 |

70 |

20 |

- |

22 |

22,8 |

22,5 |

22 |

21 |

21 |

17 |

||||||

|

5 |

280 |

70 |

20 |

1,0 |

25,5 |

25 |

25,0 |

25 |

24 |

24 |

23 |

||||||

|

7 |

245 |

105 |

30 |

- |

18,0 |

19,9 |

22,0 |

22 |

21 |

19 |

15 |

||||||

|

4 * |

280 |

70 |

20 |

- |

24,5 |

24,8 |

27 |

27 |

25 |

24 |

21 |

||||||

|

* На «свежемолотом» цементе. ** Сразу после пропаривания. |

|||||||||||||||||

Действие этих взаимно исключающих факторов наглядно отражено данными, приведенными в таблице 4. Так, прочность образцов бетона на портландцементе без минеральной добавки возрастает до 10–15 циклов насыщения-высушивания, а затем кратковременно стабилизируется и начинает снижаться.

Введение в бетон с цементом минеральной добавки в целом не изменяет означенную тенденцию, но при этом прочность образцов бетона снижается и тем значительнее, чем большее количество добавки введено.

Данные, относящиеся к образцам, изготовленным на свежемолотом цементе (см. таблицу 4 состав № 4*), подтверждают известную [9] зависимость снижения активности цемента при хранении (60 сут в данных экспериментах; см. таблицу 4 состав № 3).

Данные, относящиеся к составу № 5 в таблице 4 (бетон приготовлен с пластифицирующей добавкой при снижении расхода воды на (12–15) % относительно состава № 3), подтверждают эффективность использования пластификатора в бетоне со значительным количеством (20 % – 25 % по массе) минеральной добавки в виде молотого гранитного отсева.

ВОДОПОГЛОЩЕНИЕ, МОРОЗОСТОЙКОСТЬ И ВОДОНЕПРОНИЦАЕМОСТЬ БЕТОНА

Сведения, относящиеся к влиянию минеральной добавки из молотой гранитной породы на водопоглощение, морозостойкость и водонепроницаемость цементного бетона, в научно-технической литературе практически отсутствуют. В этой связи авторами выполнены соответствующие исследования, так как их результаты существенны и важны для оценки возможных последствий использования продукта помола гранитного отсева в цементных бетонах и для выработки соответствующих рекомендаций по применению цемента с данной минеральной добавкой.

Водопоглощение бетона, характеризующее наличие и объем открытой (сообщающейся) пористости бетона, одновременно дает информацию для прогноза его проницаемости и морозостойкости, так как последняя непосредственно зависит от количества поглощаемой порами бетона воды [10–14].

Водопоглощение бетона (таблица 5) определили по стандартной методике ГОСТ 12730.3 с начальным насыщением образцов (куб с ребром 100 мм, возраст – 28 сут нормально-влажностного твердения) до постоянной массы и последующим высушиванием их до постоянной массы.

Установлено, что с увеличением дозировки минеральной добавки в цементе до 20 % от массы вяжущего водопоглощение бетона возросло не более, чем на 5 %. Повышение дозировки минеральной добавки до 30 % от МЦ сопровождается существенным ростом водопоглощения бетона (более 12 %).

Введение в бетон (см. таблицу 5 состав № 5) пластификатора I-й группы (за счет снижения водосодержания бетона при соответствующем уменьшении объема капиллярной пористости) обеспечило водопоглощение на уровне образцов, изготовленных на чистоклинкерном вяжущем (см. таблицу 5 состав № 1).

Таблица 5. Водопоглощение бетона по массе Wm, %

|

№ состава бетона по таблице 2 |

Характеристики бетона |

Wm, % |

Изменение Wm, в % от Wm, бетона без минеральной добавки (состав № 1) |

|||

|

Цемент |

Добавка СП, % |

|||||

|

Расход, кг |

Минеральная добавка |

|||||

|

кг |

% |

|||||

|

1 |

350 |

- |

- |

- |

4,1 |

- |

|

2 |

315 |

35 |

10 |

- |

4,2 |

+2,4 |

|

3 |

280 |

70 |

20 |

- |

4,3 |

+4,9 |

|

7 |

245 |

105 |

30 |

- |

4,6 |

+12,2 |

|

5 |

280 |

70 |

20 |

1,0 |

4,0 |

-2,4 |

Морозостойкость бетона определили ускоренным методом или третьим методом по ГОСТ 10060: с насыщением, замораживанием (при t = (-55) оС–(-60) оС) и оттаиванием образцов в 5 %-ном растворе NaCl (t ~ 18 оС). Образцы (кубы с ребром 100 мм) перед испытанием пропаривали по ранее приведенному режиму.

Использование ускоренного метода для осуществления сравнительных испытаний оказалось оправданным, так как морозостойкость бетона с минеральной добавкой молотого гранитного отсева оказалась достаточно высокой и, очевидно, что продолжительность испытаний по базовому методу составит не менее года.

В процессе исследований контролировали изменения массы, прочности, а также установили влияние пластифицирующей добавки и срока хранения минеральной добавки на морозостойкость бетона (таблица 6).

Изменение массы образцов в процессе испытаний. В соответствии с положениями ГОСТ 10060 для бетона общестроительного назначения потери массы в процессе испытаний на морозостойкость не нормируются. Однако в исследовательских целях важно было отследить эти изменения, так как они характеризуют развитие деструктивных процессов. В частности, масса образцов бетона без минеральной добавки (см. таблицу 6 состав № 1) и при содержании 20 % минеральной добавки в сочетании с введением в бетон пластификатора (при соответствующем снижении водосодержания бетона) медленно и стабильно возрастает до 5–8 (200–300 базовых) циклов замораживания–оттаивания. После 8–12 (300–400) циклов прирост «донасыщения» образцов водой увеличивается, как отражение развития деструктивных процессов и появления макрокапиллярных дефектов структуры бетона.

Изменение прочности образцов бетона в процессе испытаний. Полученные данные свидетельствуют, что бетон составов №№ 1 и 5 в таблице 6 (цемент без минеральной добавки и с 20 % минеральной добавки и 1 % пластификатора) выдержал 12 циклов ускоренных испытаний или до 300–400 циклов испытаний по базовому методу для бетона общестроительного назначения. Бетон на портландцементе с минеральной добавкой в 10 % от массы выдержал до 300 циклов, с 20 % – до 250–300 циклов, с 30 % – до 150 циклов.

Очевидно, что увеличение доли минеральной добавки из молотого гранитного отсева в цементе сопровождается снижением морозостойкости бетона в сравнении с приготовленным на бездобавочном портландцементе. Вместе с тем, абсолютные значения морозостойкости образцов бетона на цементе с 20 % минеральной добавки, соответствующие марке F200, обеспечивают возможность его применения для бетона строительных конструкций общестроительного назначения, включая наружные ограждающие.

Таблица 6. Испытания на морозостойкость

|

№№ состава бетона по таблице 2 |

Характеристики бетона |

Количество циклов (показатель морозостойкости) |

|||||||||||||||

|

Цемент |

Добавка СП, % от СВ |

0 |

2 (75) * |

3 (100) |

4 (150) |

5 (200) |

8 (300) |

12 (400) |

|||||||||

|

Расход, кг |

Минеральная добавка |

||||||||||||||||

|

кг |

% |

||||||||||||||||

|

Изменение массы образцов |

|||||||||||||||||

|

1 |

350 |

- |

- |

- |

2410 |

2415 |

2419 |

2421 |

2423 |

2433 |

2445 |

||||||

|

2 |

315 |

35 |

10 |

- |

2420 |

2422 |

2428 |

2430 |

2441 |

2450 |

2458 |

||||||

|

3 |

280 |

70 |

20 |

- |

2408 |

2414 |

2419 |

2424 |

2430 |

2442 |

2455 |

||||||

|

7 |

245 |

105 |

30 |

- |

2415 |

2418 |

2426 |

2429 |

2438 |

2451 |

2440 |

||||||

|

5 |

280 |

70 |

20 |

1,0 |

2410 |

2414 |

2419 |

2422 |

2430 |

2438 |

2450 |

||||||

|

Изменение прочности |

|||||||||||||||||

|

1 |

350 |

- |

- |

- |

25 |

27 |

28 |

29,5 |

30,5 |

26 |

23 |

||||||

|

2 |

315 |

35 |

10 |

- |

23 |

25,5 |

27,5 |

28,5 |

26,5 |

23 |

21 |

||||||

|

3 |

280 |

70 |

20 |

- |

22 |

24,8 |

27 |

27 |

25 |

21 |

18 |

||||||

|

7 |

245 |

105 |

30 |

- |

18 |

21 |

22 |

20 |

16 |

- |

- |

||||||

|

5 |

280 |

70 |

20 |

1,0 |

25 |

28 |

29 |

30 |

30,5 |

28,5 |

22 |

||||||

|

* В скобках – количество циклов, соответствующее морозостойкости бетона по базовому (№ 1) методу. |

|||||||||||||||||

Водонепроницаемость бетона оценивали по ГОСТ 12730.5 на образцах-цилиндрах (диаметр и высота 150 мм) по методике «мокрого пятна».

Из экспериментальных данных (таблица 7) следует, что увеличение в цементе содержания минеральной добавки сопровождается ростом его проницаемости для воды под давлением. Вместе с тем, и «рядовой» бетон на портландцементе, содержащем 20 % молотого гранитного отсева (см. таблицу 7 состав № 3), обеспечивает марку по водонепроницаемости W4, что удовлетворяет требованиям для бетонов общестроительного назначения.

В сочетании с эффектом понижения водосодержания и проницаемости бетона за счет применения пластифицирующих добавок обеспечиваются условия для повышения его водонепроницаемости (см. таблицу 7 состав № 5).

Таблица 7. Водопроницаемость бетона

|

№ состава бетона по таблице 5 |

Характеристики бетона |

Водонепроницаемость бетона |

||||

|

Цемент |

Добавка СП, % |

|||||

|

Расход, кг |

Минеральная добавка |

Давление воды *, МПа |

Марка |

|||

|

кг |

% |

|||||

|

1 |

350 |

- |

- |

- |

5-6 |

W4 |

|

2 |

315 |

35 |

10 |

- |

5-6 |

W4 |

|

3 |

280 |

70 |

20 |

- |

5 |

W4 |

|

7 |

245 |

105 |

30 |

- |

3-4 |

W2 |

|

5 |

280 |

70 |

20 |

1,0 |

7-8 |

W6 |

|

* «Мокрое пятно» по четырем из шести образцов. |

||||||

КОРРОЗИОННАЯ СТОЙКОСТЬ БЕТОНА В ХЛОРИДНОЙ СРЕДЕ

Коррозия бетона представляет собой процесс его разрушения вследствие химического или физико-химического взаимодействия с агрессивной средой [15–20]. Многочисленные разновидности коррозии бетона, зависящие от совокупности факторов, характеризующих внешнюю среду и бетон, классифицированы В. М. Москвиным [5] на три основных вида.

Солевую коррозию относят к коррозии третьего вида, которая объединяет все процессы взаимодействия бетона с внешней средой, связанные с образованием и накоплением в порах малорастворимых солей, что вызывает внутренние напряжения и деструктивные явления в бетоне. Они могут возникать как вследствие кристаллизации продуктов реакции, так и накопления в порах бетона солей, поступающих извне.

Методика исследований

Солестойкость бетона на портландцементе с минеральной добавкой исследовали по изменению его прочности на сжатие в процессе испытаний.

Режим одного цикла (один раз в сутки) составлял высушивание образцов в сушильном шкафу при температуре t ~ 70 оC в течение 7–8 ч и последующее насыщение в 5 %-ном растворе NaCl при t ~ 15 оC (в ванне с погружением образцов не менее чем на 50 мм под уровень раствора) в течение 16–17 ч.

Образцы бетона (кубы с ребром 100 мм) после изготовления пропаривали по режиму: предварительная выдержка – 2 ч; подъем температуры за 3 ч до t~ 80 оC: изотермический прогрев – 6 ч; остывание в камере – 10 ч и после распалубки – 3 ч, после чего их подвергали испытаниям. Прочность бетона определяли в насыщенном жидкостью состоянии через каждые 5 циклов испытаний.

С целью ускорения процесса деструкции бетона при сравнительных испытаниях на солестойкость [8] и сокращения времени проведения эксперимента образцы бетона после высушивания не охлаждали, а помещали в раствор разогретыми. В этом случае имеет место резкое (жидкостное) охлаждение наружных слоев бетона, и в них возникают значительные растягивающие усилия. Многократное повторение резкого охлаждения образцов сопровождается образованием и развитием трещин с поверхности бетона и ускорением процесса его деструкции, усиливая эффект от воздействия накапливающихся в порах бетона кристаллов соли.

Для того чтобы при ускоренных испытаниях можно было оценить роль воздействия солей на бетон, одновременно (параллельно) высушивали и насыщали в воде такие же образцы бетона при одинаковых прочих условиях испытаний. В таком варианте испытаний обе партии образцов бетона подвергали одинаковому воздействию перепада температуры при охлаждении в жидкости (вода и 5 %-ный раствор NaCl), что обеспечивает в обоих случаях одинаковый эффект термического воздействия на структуру бетона.

Солестойкость бетона при циклических испытаниях

В таблице 8 приведены данные о кинетике изменений прочности бетона в процессе испытаний при параллельном определении изменений массы образцов. По существу, эти данные при насыщении водой характеризуют процесс изменений капиллярной пористости бетона в ходе испытаний под действием разрушающих структуру бетона факторов: миграции жидкости, деформаций от перепада температур при циклическом высушивании–насыщении, усиленного тем, что образцы не охлаждали после сушки, а помещали в относительно холодную жидкость сразу, полностью погружая их (т. е., создавая объемно-напряженное состояние из-за «термического удара»).

В случае насыщения бетона в растворе соли рост массы образцов в процессе испытаний отражает кинетику накопления ее вещества в порах бетона, а «ускорение» прироста массы через некоторое количество циклов испытаний свидетельствует об образовании дополнительных объемов капиллярных пор, как следствие развития деструктивных процессов в бетоне.

Одновременно с деструктивными накладывается действие благоприятных факторов:

– для воды – это продолжение процесса гидратации цемента под совокупным действием повышенной температуры и влаги, поглощаемой порами при периодическом водонасыщении;

– для раствора соли – это также продолжение гидратационного процесса, а кроме этого – положительный эффект от первоначального уплотнения структуры бетона за счет заполнения его крупных пор веществом (кристаллами) соли, что способствует на начальном этапе испытаний снижению пористости и отражается в росте прочности образцов бетона.

Действие этих взаимно исключающих факторов наглядно отражено данными, приведенными в таблице 8. Так, прочность образцов бетона без минеральной добавки возрастает до 10–15 циклов насыщения (в воде)–высушивания, а затем кратковременно стабилизируется и начинает снижаться.

При насыщении в растворе соли с последующим высушиванием эта общая тенденция сохраняется. При этом бетон на цементе без минеральной добавки (см. таблицу 8 состав № 1) упрочняется на начальном этапе значительнее, чем при насыщении водой. Рост эффекта упрочнения бетона отражает снижение его пористости как за счет дополнительного развития процесса гидратации цемента, так и снижения количества дефектов его структуры за счет кольматации кристаллами соли крупных капиллярных пор.

Введение в цемент (бетон) минеральной добавки в целом не изменяет означенную тенденцию, но процесс снижения прочности образцов бетона ускоряется и тем значительнее, чем большее количество добавки содержит вяжущее.

Данные, относящиеся к составу № 6 в таблице 8 (бетон приготовлен с пластифицирующей добавкой при снижении расхода воды на 12 %–15 % относительно состава № 3), в котором равное с составом № 3 содержание клинкерной части цемента (280 кг) и минеральной добавки (70 кг) подтверждает эффективность использования пластификатора в бетоне на портландцементе с минеральной добавкой и, одновременно, возможность (в этом случае) обеспечения характеристик бетона, не уступающих бетону на чистоклинкерном цементе.

Таблица 8. Испытание на солестойкость

|

№ состава бетона по таблице 2 |

Характеристики бетона |

Количество циклов |

|||||||||||||||||||||||||

|

Цемент |

Добавка СП, % от СВ |

0 * |

5 |

10 |

15 |

20 |

25 |

30 |

|||||||||||||||||||

|

Расход, кг |

Минеральная добавка |

||||||||||||||||||||||||||

|

кг |

% |

||||||||||||||||||||||||||

|

Изменение массы образцов |

|||||||||||||||||||||||||||

|

а) насыщение в воде |

|||||||||||||||||||||||||||

|

1 |

350 |

- |

- |

- |

32,5 |

35 |

37,5 |

39 |

41 |

42 |

46 |

||||||||||||||||

|

2 |

315 |

35 |

10 |

- |

36 |

38 |

38 |

41 |

41 |

43 |

46 |

||||||||||||||||

|

3 |

280 |

70 |

20 |

- |

40 |

41 |

43 |

43 |

44 |

45 |

48 |

||||||||||||||||

|

6 |

280 |

70 |

20 |

1,0 |

35 |

35 |

35 |

37 |

39 |

41 |

45 |

||||||||||||||||

|

б) насыщение в растворе NaCl |

|||||||||||||||||||||||||||

|

1 |

350 |

- |

- |

- |

34,8 |

38 |

40 |

43,5 |

45 |

51 |

59 |

||||||||||||||||

|

2 |

315 |

35 |

10 |

- |

38 |

40,5 |

42,6 |

45 |

46 |

53 |

63 |

||||||||||||||||

|

3 |

280 |

70 |

20 |

- |

44 |

46,5 |

49 |

52 |

54 |

60 |

69 |

||||||||||||||||

|

6 |

280 |

70 |

20 |

1,0 |

35,8 |

37 |

39,5 |

43 |

46 |

49 |

55 |

||||||||||||||||

|

Изменение прочности бетона |

|||||||||||||||||||||||||||

|

а) насыщение в воде |

|||||||||||||||||||||||||||

|

1 |

350 |

- |

- |

- |

24,7 |

26 |

28 |

28 |

26 |

24 |

22 |

|

|||||||||||||||

|

2 |

315 |

35 |

10 |

- |

22,8 |

23,0 |

26,4 |

25 |

23 |

23 |

20 |

|

|||||||||||||||

|

3 |

280 |

70 |

20 |

- |

22 |

22,8 |

22,5 |

22 |

21 |

21 |

17 |

|

|||||||||||||||

|

6 |

280 |

70 |

20 |

1,0 |

25,5 |

25 |

25,0 |

25 |

24 |

24 |

23 |

|

|||||||||||||||

|

б) насыщение в растворе NaCl |

|||||||||||||||||||||||||||

|

1 |

350 |

- |

- |

- |

25 |

27 |

28,5 |

30 |

30 |

29 |

26 |

|

|||||||||||||||

|

2 |

315 |

35 |

10 |

- |

22,8 |

24 |

26,5 |

27 |

27 |

26 |

24 |

|

|||||||||||||||

|

3 |

280 |

70 |

20 |

- |

22 |

23 |

25 |

27 |

27 |

26 |

22 |

|

|||||||||||||||

|

6 |

280 |

70 |

20 |

1,0 |

25,5 |

28 |

29 |

30,5 |

31 |

31 |

30 |

|

|||||||||||||||

|

* Псле пропаривания и насыщения жидкостью. |

|

||||||||||||||||||||||||||

ЗАЩИТНАЯ СПОСОБНОСТЬ БЕТОНА ПО ОТНОШЕНИЮ К СТАЛЬНОЙ АРМАТУРЕ

О методике исследований

Основная задача данных исследований заключалась в определении возможного влияния вещества минеральной добавки гранитного отсева, введенной при помоле в цемент, на сохранность стальной арматуры в бетоне, а также на его защитную способность при внешней агрессии эксплуатационной среды. Целью исследований являлось определение области применения цемента с минеральной добавкой из молотого гранитного отсева в бетонах для железобетонных конструкций, включая преднапряженные.

Для достижения поставленной цели выполнили исследования возможного коррозионного воздействия минеральной добавки на арматуру в бетоне по методике СТБ 1168 [21] как для «направления 1» при разовом насыщении бетона водой с последующим «снятием» поляризационных кривых, так и при циклическом насыщении–высушивании (при насыщении в 5 %-ном растворе NaCl).

Оценка влияния минеральной добавки на состояние арматуры и защитные свойства бетона

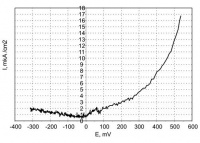

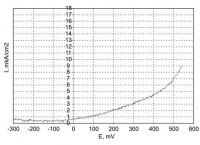

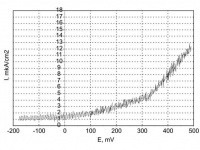

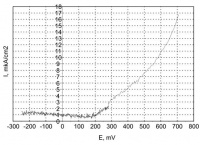

На рис. 1, 2 приведена часть экспериментальных данных по исследованию коррозионного состояния стальной арматуры в бетоне на портландцементе (не содержащем минеральной добавки и с 20-тью % минеральной добавки) при одноциклических (см. рис. 1) и циклических (см. рис. 2) испытаниях (насыщение-высушивание). При этом не установлен эффект ухудшения защитных свойств бетона при продолжительном (более 90 сут) хранении цемента с миндобавкой.

|

Рис. 1. Поляризационная кривая образцов составов № 1 (а) и № 3 (б) в водной среде |

|

Рис. 2. Поляризационная кривая образцов составов № 1 (а) и № 3 (б) после 20 циклов в растворе NaCl

На основании одноциклических и циклических испытаний коррозионного состояния стальной арматуры в бетоне на портландцементе с минеральной добавкой из молотого гранитного отсева можно сделать вывод об отсутствии ее влияния на активизацию стали, т. е. вещество молотого гранитного отсева не вызывает коррозии стали (таблица 9).

Оценка защитной способности бетона с минеральной добавкой из гранитного отсева по отношению к стальной арматуре в динамике ее возможного изменения при внешней агрессивной среде (раствор NaCl) показывает, что бетон с минеральной добавкой в количестве до 20 %– 25 % от МЦ обеспечивает сохранность стальной арматуры без признаков ее активизации (коррозии) как по критериям СТБ 1168 [21] для обычного армирования, так и в случае преднапряжения арматуры. То есть по условию сохранности арматуры в железобетоне данный цемент может применяться без ограничений.

Таблица 9. Оценка состояния арматуры

|

№ состава по таблице 2 |

Характеристики бетона |

Состояние арматуры |

|||||||

|

Ц, кг |

Щ, кг |

П, кг |

Минеральная добавка |

Добавка СП, % от СВ |

0 |

20 |

|||

|

кг |

% |

||||||||

|

1 |

350 |

1150 |

700 |

- |

- |

- |

Устойчивое пассивное состояние стали |

Устойчивое пассивное состояние стали |

|

|

2 |

315 |

1150 |

700 |

35 |

10 |

- |

Устойчивое пассивное состояние стали |

Устойчивое пассивное состояние стали |

|

|

3 |

280 |

1150 |

700 |

70 |

20 |

- |

Устойчивое пассивное состояние стали |

Устойчивое пассивное состояние стали |

|

|

4* |

280 |

1150 |

700 |

70 |

20 |

- |

Устойчивое пассивное состояние стали |

Устойчивое пассивное состояние стали |

|

|

5 |

280 |

1150 |

700 |

70 |

20 |

1,0 |

Устойчивое пассивное состояние стали |

Устойчивое пассивное состояние стали |

|

|

6 |

280 |

1150 |

700 |

70 |

20 |

1,0 |

Устойчивое пассивное состояние стали |

Устойчивое пассивное состояние стали |

|

ОБОБЩЕНИЕ РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

В условиях эксплуатации в воде или грунтах (подводные и подземные части зданий и сооружений) приготовление бетона на портландцементе с минеральной добавкой из молотого гранитного отсева в количестве до 20 % от массы вяжущего допустимо, так как при этом обеспечивается стабильный рост прочности бетона.

В случае попеременного увлажнения–высушивания (зона переменного уровня воды) введение минеральной добавки в цемент и, особенно, в количестве 20 % и более от массы приводит к снижению прочности бетона. Этот отрицательный эффект может быть исключен при повышении плотности бетона за счет снижения водосодержания с применением пластифицирующих добавок. Без них портландцемент с минеральной добавкой до 20 % от массы не может быть рекомендован к применению в изделиях (конструкциях), работающих в зоне переменного увлажнения–высушивания (причалы, откосы мелиорационных систем и подобное).

Результаты испытаний бетона на морозостойкость показали, что в целом бетон на портландцементе с минеральной добавкой из молотого гранитного отсева в дозировке 20 % характеризуется достаточной для изделий (конструкций) общестроительного назначения морозостойкостью, соответствующей маркам F200–F300.

Солестойкость бетона на портландцементе с минеральной добавкой в количестве до 20 % от массы вяжущего не отличается в общих тенденциях от бетона, приготовленного на чистоклинкерном цементе (М500-Д0). В процессе испытаний выявлены эффект роста прочности бетона с минеральной добавкой под действием раствора соли (NaCl), стабилизация прочности на определенном этапе и последующее ее снижение, характерные также для бетона на чистоклинкерном вяжущем.

Выявлено, что попеременное насыщение (в растворе соли)–высушивание закономерно (за (примерно) равный период времени и количество циклов) приводит к деструкции бетона с минеральной добавкой (равно как и на чистоклинкерном цементе) в количестве до 10 % от МЦ; с увеличением дозировки добавки до 20 % от МЦ процесс деструкции бетона ускоряется. Вместе с тем, одновременное использование пластифицирующей добавки I-й группы (суперпластификатора) при соответствующем (³ 15 %) снижении начального водосодержания бетона (при сохранении исходной подвижности) позволяет повысить солестойкость бетона с минеральной добавкой до уровня, не ниже солестойкости бетона на чистоклинкерном цементе и даже превысить его.

Введение в портландцемент минеральной добавки гранитного отсева до 20 % от МЦ не вызывает изменений в коррозионном состоянии стальной арматуры в бетоне, то есть сталь находится в пассивном (защищенном) состоянии. Этот цемент можно применять в железобетонных изделиях и конструкциях без ограничений, включая преднапряженные и армированные арматурой на основе проволоки.

По отсутствии динамики изменений защитной способности бетона с минеральной добавкой до 20 % от МЦ по отношению к стальной арматуре в процессе циклических электрохимических испытаний определено, что бетон на портландцементе с минеральной добавкой обеспечивает сохранность стальной арматуры и ее пассивное (без коррозии) состояние, практически не уступая по этому показателю бетону на чистоклинкерном вяжущем, включая его защитную способность по отношению к стальной арматуре при воздействии внешней агрессивной среды (хлоридной). Экспериментально подтвержден гарантийный срок хранения портландцемента с минеральной добавкой до 20 %, соответствующий практикуемому при прочих равных с ним условиях и соответствующему 60 суткам.

РЕЗУЛЬТАТЫ ПРОИЗВОДСТВЕННОЙ АПРОБАЦИИ

ПРУП «Кричевцементношифер» выпущена опытная партия цемента с минеральной добавкой гранитного отсева в объеме 2000 тонн. В сотрудничестве с руководством технологическими службами предприятий ОАО «Завод СЖБ № 1» г. Минска, ОАО «Завод железобетонных изделий» г. Барановичи и ОАО «Завод СЖБ – Борисов» г. Борисова проведена производственная апробация этого цемента при изготовлении железобетонных изделий различных назначения и технологий производства: преднапряженных центрально-армированных (без поперечного армирования ствола) свай на длинном стенде, преднапряженных многопустотных плит перекрытий (агрегатно-поточный способ), центрифугированных железобетонных безнапорных труб, изделий нулевого цикла зданий и других изделий.

По результатам этой работы составлены соответствующие акты и протоколы, свидетельствующие об отсутствии особенностей и изменений в составах технологии приготовления бетона, изготовления и режимов твердения изделий при использовании цемента с минеральной добавкой гранитного отсева (выпущенного ПРУП «Кричевцементношифер» по ТУ ВУ 100649721.116-2010), что подтверждает достоверность результатов научных исследований, полученных при его разработке.

ЗАКЛЮЧЕНИЕ

1 Выполнен комплекс исследований эксплуатационных свойств тяжелого конструкционного бетона, приготовленного на портландцементе с минеральной добавкой гранитного отсева РУПП «Гранит», результаты которых свидетельствуют о возможности применения данной разновидности вяжущего для производства (возведения, устройства) бетонных и железобетонный изделий (конструкций) общестроительного назначения, включая преднапряженные.

2 Возможность применения портландцемента с минеральной добавкой гранитного отсева в бетонах специального назначения (при повышенных требованиях к бетону по морозостойкости, водонепроницаемости, эксплуатации в зоне попеременного увлажнения – высушивания и др.) должна определяться по результатам соответствующих испытаний, выполненных в специализированных лабораториях.

3 Результаты производственной апробации опытной партии портландцемента с добавкой гранитного отсева при производстве бетонных и железобетонных изделий подтвердили его эффективность, заключающуюся в возможности замены им до 15 %– 20 % клинкерной составляющей вяжущего, с сопутствующим экономическим эффектом.

СПИСОК ЛИТЕРАТУРЫ

1. Батяновский, Э. И. Гранитный отсев РУПП «Гранит» – направления использования и свойства / Э. И. Батяновский; А. В. Смоляков, П. В. Рябчиков // Строительная наука и техника. – 2008. – № 5(20). – С. 7–15.

2. Батяновский, Э. И. Свойства цемента и цементного камня с минеральной добавкой в виде молотого гранитного отсева / Э. И. Батяновский; А. А. Дрозд, А. В. Смоляков // Строительная наука и техника. – 2009. – № 1. – С. 73–79.

3. Смоляков, А. В. Технологические свойства бетонных смесей и прочность бетона с добавкой молотого гранитного отсева / А. В. Смоляков, Э.И. Батяновский, А.А. Дрозд // Строительная наука и техника. – 2009. – № 2. – С. 49–57.

4. Добавки для бетонов. Методы определения эффективности: ГОСТ 30459-96.

5. Москвин, В. М. Коррозия бетона и железобетона, методы их защиты / В. М. Москвин [и др.]. – М.: Стройиздат, 1980. – 536 с.

6. Ахвердов, И. Н. Основы физики бетона / И. Н. Ахвердов. – М.: Стройиздат, 1981. – 464 с.

7. Тейлор, Х. Химия цемента. Пер. с англ. / Х. Тейлор. – М.: Мир, 1996. – 560 с.

8. Лещинский, М. Ю. Испытание бетона: справ. пособие / М. Ю. Лещинский. – М.: Стройиздат, 1980. – С. 286–289.

9. Шестоперов, С. В. Цементный бетон в дорожном строительстве / С. В. Шестоперов [и др.]. – М.: Дориздат, 1950. – 132 с.

10. Горчаков, Г. И. Повышение морозостойкости бетона в конструкциях промышленных и гидротехнических сооружений / Г. И. Горчаков, М. М. Капкин, Б. Г. Скрамтаев. – М.: Стройиздат, 1965.

11. Конопленко, А. И. К вопросу теории морозостойкости бетона: сб. тр. Ростовского инж.-стр. ин-та. Вып. ХII. – Ростов-на-Дону, 1958.

12. Collins, A. The destruction of concrete by frost, Institute of Civil Engineers 1944 nov. – Р. 5412.

13. Powers, T. A working hypotesis for further studies of frost resistance of concrete / Т. Powers // J. Am. Coner. Inst. – 1945. – № 4. – V. 16.

14. Powers, T. Theory of volume changes in hardened portland – cemnt paste during freezing / Т. Powers, R. Helmuth // Proceedings Hig way Research Board, 1953, v. 32.

15. Иванов, Ф. М. Коррозионные процессы и стойкость бетона в агрессивных средах: автореф. … дис. докт. техн. наук / Ф. М. Иванов, 1969.

16. Мощанский, Н. А. Повышение стойкости строительных материалов и конструкций, работающих в условиях агрессивных сред / Н. А. Мощанский. – М.: Госстандарт, 1962. – 235 с.

17. Ахвердов, И. Н. Механизм разрушения пористых материалов при насыщении их солями / И. Н. Ахвердов, И. В. Станишевская // ДАН БССР. – Минск, 1967. – Т. 11, № 4. – С. 320–323.

18. Алексеев, С. Н. Коррозионная стойкость железобетонных конструкций в агрессивной промышленной среде / С. Н. Алексеев, Н. К. Розенталь. – М.: Стройиздат, 1976. – 205 с.

19. Иванов, Ф. М. Защита железобетонных транспортных сооружений от коррозии / Ф. М. Иванов. – М.: Транспорт, 1968. – 175 с.

20. Шалимо, М. А. Защита бетонных и железобетонных конструкций от коррозии / М. А. Шалимо. – Минск: Вышэйшая школа, 1986. – 200 с.

21. Метод контроля коррозионного состояния стальной арматуры в бетоне и защитных свойств бетона: СТБ 1168-99.