В статье приведены результаты исследований по модифицированию ячеистобетонных смесей сульфоалюмоферритными добавками при использовании в качестве сырьевого компонента очищенного от металлических включений электросталеплавильного шлака. Это позволило обеспечить формирование хорошо закристаллизованной структуры продуктов гидросиликатного твердения, представленных алюминий- и железозамещенными гидросиликатами кальция различной основности и эттрингитоподобными соединениями.

ВВЕДЕНИЕ

Ячеистый бетон автоклавного твердения в настоящее время является одним из наиболее востребованных строительных материалов в Республике Беларусь. Однако, несмотря на свои многочисленные достоинства, он имеет ряд таких существенных недостатков, как гигроскопичность, усадка, недостаточное по современным строительным нормам термосопротивление материала с маркой по плотности D500, а также невысокие прочностные показатели бетона с марками по плотности D300–D400. В связи с этим, важной задачей является улучшение его физико-механических и теплофизических свойств. Актуальность исследований в данном направлении связана также с обеспечением новых требований к нормативному сопротивлению теплопередаче ограждающих конструкций, заложенных в изменении № 1 к ТКП 45-2.04-43 [1], – не менее 3,2 м2?оС/Вт. Для получения требуемых теплофизических характеристик необходим материал со средней плотностью 300–400 кг/м3, обладающий классом по прочности на сжатие не менее В1.

В [2, 3] имеются данные об использовании в составе ячеистобетонных смесей модифицирующих добавок, способных интенсифицировать процессы твердения бетона, изменять состав и структуру цементирующего вещества межпоровых перегородок, что приводит к улучшению физико-механических характеристик материала. В этом же направлении авторами статьи были проведены исследования на кафедре «Химическая технология вяжущих материалов» Белорусского государственного технологического университета (БГТУ) [4, 5].

В качестве модифицирующей добавки на начальном этапе авторами использовался сульфоалюминатный модификатор, полученный в соответствии с СТБ 2092 [6], используемый для получения цементных бетонов и растворов с компенсированной усадкой и самонапряжением [7]. Предварительные исследования показали возможность использования данной добавки также для модифицирования структуры ячеистого бетона автоклавного твердения с целью интенсификации взаимодействия между SiO2 и Ca(OH)2, кристаллизации гидратных соединений бетона и изменения за счет этого состава и микроструктуры продуктов твердения.

Тем не менее, несмотря на родственность указанных вяжущих систем и учитывая особенности химических процессов, протекающих при гидротермальном твердении ячеистого бетона, не исключалась необходимость корректировки состава указанной добавки. Для того чтобы определить, какие из минеральных составляющих РСАМ оказывают наиболее эффективное воздействие на процессы гидросиликатного твердения, были отдельно синтезированы активные действующие вещества, входящие в его состав: сульфоалюминат кальция 3(СаО?Al2O3)?CaSO4, сульфоферрит кальция 2CaO?Fe2O3?CaSO4, сульфоалюмоферрит кальция 3CaO?3(0,25Al2O3?0,75Fe2O3)?CaSO4 и сульфосиликат кальция 2(2CaO?SiO2)?CaSO4. При их введении в ячеистобетонную смесь установлено, что сульфоалюмоферрит кальция оказывает наибольшее активирующее действие на процессы формирования гидросиликатной матрицы при гидротермальной обработке, обеспечивает высокую степень закристаллизованности межпоровых перегородок и тем самым способствует уплотнению и упрочнению их структуры за счет химического микроармирования, в том числе и кристаллами эттрингитоподобных соединений. В связи с этим, была разработана добавка – сульфоалюмоферритный аналог РСАМ (далее – сульфоалюмоферритная добавка (САФД)).

В качестве одного из сырьевых компонентов ячеистобетонной смеси использовали молотый электросталеплавильный шлак Белорусского металлургического завода (г. Жлобин). Принципиальным отличием в использовании данного шлака от известных исследований является его предварительная очистка от металлических включений («корольков») по технологии, которая предусматривает применение валкового пресса с воздушной сепарацией [8], а также автоклавная обработка бетона в комплексе с химической активацией шлака сульфоминеральными добавками, обеспечивающие необходимую полноту гидратации белитовой фазы. Это предотвращает в последующем силикатный распад за счет модификационного перехода b-2CaO?SiO2® g-2CaO?SiO2 и разупрочнение структуры бетона, а также способствует гидратации других фаз шлака, являющихся инертными либо малоактивными в обычных условиях твердения. Предварительная стоимость очищенного молотого шлака составляет 4–5 у. е. за одну тонну.

Использование шлака в составе ячеистобетонной смеси позволяет также значительно снизить водотвердое отношение (В/Т), что в конечном итоге приводит к пропорциональному уменьшению расхода пара и средней влажности бетона после автоклавной обработки.

Модифицирование ячеистобетонной смеси приводит к существенному повышению прочности бетона, не являющейся определяющим фактором, по которому можно судить о других качественных характеристиках материала. В связи с этим, целью исследований являлось комплексное изучение основных физико-механических и теплофизических свойств модифицированного ячеистого бетона во взаимосвязи с его структурой.

ИССЛЕДОВАНИЕ СТРУКТУРЫ И ОСНОВНЫХ СВОЙСТВ МОДИФИЦИРОВАННОГО ЯЧЕИСТОГО БЕТОНА

В качестве основных сырьевых компонентов для получения ячеистого бетона автоклавного твердения с марками по плотности D300–D500 использовались: портландцемент марки М500 без активных минеральных добавок, известь негашеная кальциевая третьего сорта с содержанием активных CaO и MgO 72 %–73 % (ОАО «Красносельскстройматериалы»), песок кварцевый с содержанием общего SiO2 не менее 85 %, алюминиевая пудра марки ПАП-1 (в соответствии с СТБ 1570 [9]).

САФД синтезировали путем обжига при температуре 1000 оС в течение 20 мин смеси, включающей: железистый кек ООО «Николаевский глиноземный завод» (Украина) (мас. %: Fe2O3 – 55,81; Al2O3 – 11,94; SiO2 – 7,44; CaO – 6,32; Na2O – 4,65; TiO2 – 3,68; SO3 – 0,91; ппп – 9,25), мел месторождения «Колядичи», отвальный фосфогипс ОАО «Гомельский химический завод» с последующим помолом спека до удельной поверхности 450–500 м2/кг. Состав смеси был рассчитан с учетом стехиометрии сульфоалюмоферрита кальция состава 3CaO?3(0,25Al2O3?0,75Fe2O3)?CaSO4. Оптимальная дозировка САФД в ячеистобетонной смеси составляла 1,5 % от массы сухих компонентов.

Предпосылкой для выбора электросталеплавильного шлака Белорусского металлургического завода (БМЗ) в качестве одного из компонентов сырьевой смеси бетона являлся анализ его усредненного химического состава (мас. %: CaO – 48,04; SiO2 – 23,34; (FeO + Fe2O3) – 12,13; Al2O3 – 9,00; MgO – 4,52; MnO – 2,98), который позволил предположить присутствие минералов, обладающих повышенными вяжущими свойствами в условиях автоклавной обработки. Исходя из результатов рентгенофазового анализа установлено, что минералогический состав используемого в работе шлака характеризуется наличием ларнита b-2CaO?SiO2, шеннонита g-2CaO?SiO2, мервинита 3CaO?MgO?2SiO2, монтичеллита MgO?CaO?SiO2, ранкинита 3CaO?2SiO2, а также железосодержащей фазы – 3CaO?Fe2O3?3SiO2. Установлено, что объемная доля стеклофазы в шлаке на поверхности и внутри массива вследствие медленного естественного охлаждения в производственных условиях колеблется в пределах 0,20–0,25, кристаллической фазы – 0,75–0,80. Высокое содержание кристаллической фазы в шлаке предопределяет его пониженную гидратационную активность в обычных условиях твердения. Из указанных минералов наибольшей вяжущей способностью обладает ларнит, однако при гидротермальной обработке возможно проявление вяжущих свойств в различной степени и другими соединениями.

Шлак вводился в состав ячеистобетонной смеси взамен 30 мас. % кварцевого песка при одновременной замене 20 мас. % извести и 50 мас. % цемента по сравнению с контрольными (бездобавочными) образцами.

Образцы ячеистого бетона подвергались гидротермальной обработке в лабораторном автоклаве при избыточном давлении насыщенного водяного пара 1,0 МПа по режиму: подъем температуры и давления – 1 ч 30 мин, изотермическая выдержка – 6 ч, снижение давления и температуры, выпуск пара – 40 мин.

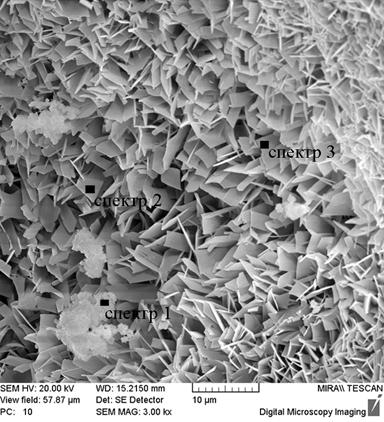

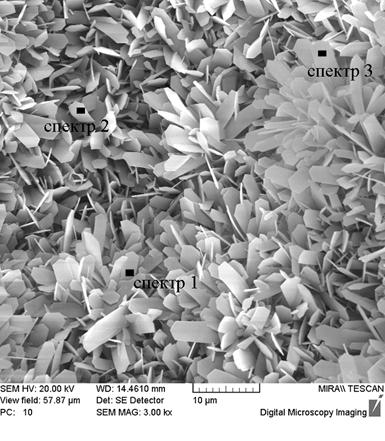

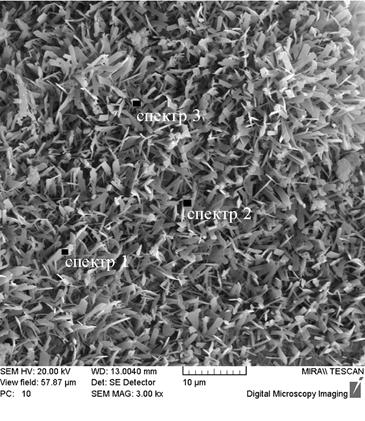

Результаты электронной микроскопии наиболее характерных участков поверхности скола бетона показали, что при модифицировании САФД традиционной смеси и сырьевой смеси, включающей шлак, существенно изменяются состав и стуктура продуктов твердения по сравнению с контрольным образцом (рис. 1, таблица 1). Это связано с формированием алюминий- и железозамещенного тоберморита, при этом с увеличением содержания алюминия и железа в составе кристаллов происходит видимое изменение их формы и размеров, о чем свидетельствуют результаты рентгеноспектрального анализа.

а)

б)

в)

Рис. 1. Электронно-микроскопические снимки ячеистого бетона: а – контрольный образец; б – образец с САФД; в – образец с САФД и шлаком БМЗ

Таблица 1. Элементный состав кристаллов тоберморита (5CaO?6SiO2?5H2O)

| Наименование элемента | Содержание, мас. % | |||

|---|---|---|---|---|

| Найденное значение (среднее по спектрам 1–3) | Расчетное значение | |||

| Контрольный образец | С САФД | С САФД и шлаком БМЗ | ||

| Ca | 29,40 | 29,90 | 30,63 | 27,80 |

| Si | 25,08 | 24,33 | 21,91 | 23,30 |

| Al | 0,18 | 2,38 | 2,55 | – |

| Fe | – | 0,85 | 2,28 | – |

| Mg | – | – | 0,41 | – |

| O | 45,16 | 42,54 | 42,21 | 48,90 |

В контрольном образце при содержании алюминия 0,18 мас. % и отсутствии железа в составе тоберморита формируются кристаллы длиной до 4–6 мкм в виде тонких удлиненных пластинок и узких табличек, а также отмечается наличие гелеобразных скоплений тоберморитовой фазы того же элементного соства. Образец, модифицированный САФД, отличается повышенным, по сравнению с контрольным, содержанием в составе тоберморита алюминия (2,38 мас. %) и железа (0,85 мас. %), что приводит к увеличению длины кристаллов (5–10 мкм) и их количеству, а также к большей степени закристаллизованности. В образце на основе шлака и САФД формируются кристаллы алюминий- и железозамещенного тоберморита (содержание алюминия 2,55 мас. %, железа – 2,28 мас. %) преимущественно в виде пластин длиной 5–8 мкм и 0,4–0,9 мкм в поперечнике, обеспечивающие дополнительное микроармирование бетона. Видимое изменение морфологии кристаллов тоберморита от иголок к пластинкам может быть также связано с внедрением в его структуру ионов магния (0,41 мас. %), который вносится в систему со шлаком.

Образование алюминийзамещенных гидросиликатов кальция происходит за счет того, что часть гидроксида алюминия, образовавшегося при гидролизе сульфоалюмината кальция и твердых растворов на его основе, в щелочной среде может переходить в жидкую фазу в виде аниона Al(OH)?4 и участвовать в реакциях поликонденсации с силикат-анионами. Это приводит к образованию алюминийсодержащей CSH-фазы, которая в условиях автоклавной обработки переходит в алюминийзамещенный тоберморит. Наличие Al3+ в CSH-фазе ускоряет образование тоберморита и повышает его стабильность в условиях автоклавной обработки, что приводит к увеличению прочности продуктов твердения модифицированной вяжущей системы [10].

По мнению авторов, аналогичный механизм лежит в основе формирования железозамещенного тоберморита при появлении в щелочной среде аниона Fe(OH)?4 за счет образования Fe(OH)3 при гидролизе сульфоалюмоферрита кальция. Предположительно, железозамещенные тобермориты, в структуре которых присутствует некоторая доля алюминия, будут обладать лучшими прочностными показателями и устойчивостью к воздействию различных видов коррозии в силу большей прочности связи (–Al–О–Fe–) по сравнению с (–Al–О–Al–) [10].

Как видно из приведенных данных, с увеличением степени замещения в структуре тоберморита наблюдается повышение степени закристаллизованности, что обеспечивает формирование прочной структуры межпоровых перегородок. Аналогичная тенденция повышения степени закристаллизованности обнаружена и для высокоосновных гидросиликатов кальция, в частности a-гидрата двухкальциевого силиката.

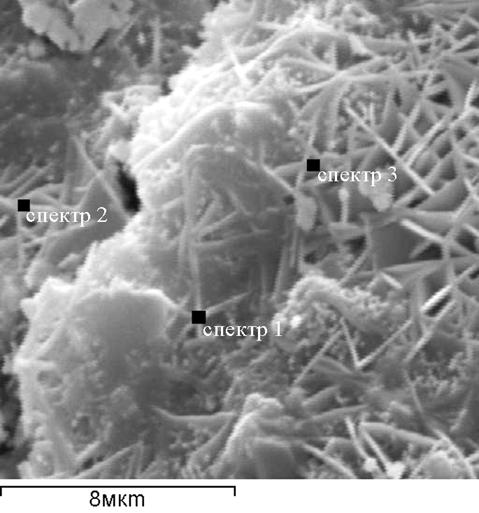

Второй особенностью структуры модифицированного бетона является наличие эттрингитоподобных соединений. Установлено, что их фактический элементный состав (рис. 2, таблица 2) близок к эттрингиту 3CaO?Al2O3?3CaSO4?32H2O и гидросульфоферриту кальция 3CaO?Fe2O3?3CaSO4?32H2O и соответствует твердому раствору переменного состава на основе эттрингита, в котором часть ионов Al3+ замещена ионами Fe3+. Наличие в составе указанных соединений кремния и повышенное по сравнению с расчетным содержание кальция объясняется влиянием общего фона образца, а именно гелеобразных наслоений гидросиликатов кальция, адгезия которых обусловлена формированием и ростом игольчатых кристаллов в среде цементирующего вещества при химическом армировании.

Указанные соединения отсутствуют в контрольном образце и обеспечивают дополнительное микроармирование структуры модифицированного бетона игольчатыми кристаллами. При этом можно предположить, что замещение ионов Al3+ ионами Fe3+ приводит к повышению их устойчивости в условиях автоклавной обработки.

Рис. 2. Микроструктура эттрингитоподобных соединений

Таблица 2. Элементный состав эттрингитоподобных соединений в модифицированном бетоне на основе шлака и САФД

| Наименование элемента | Содержание, мас. % | ||

|---|---|---|---|

| Найденное значение (среднее по спектрам 1–3) | Расчетное значение | ||

| 3CaO?Al2O3?3CaSO4?32H2O | 3CaO?Fe2O3?3CaSO4?32H2O | ||

| Ca | 24,04 | 20,17 | 19,23 |

| Si | 3,34 | – | – |

| Al | 2,27 | 4,03 | – |

| Fe | 4,78 | – | 8,97 |

| S | 6,90 | 8,06 | 7,70 |

| O | 58,67 | 67,74 | 64,10 |

Модифицирование структуры ячеистого бетона привело к значительному улучшению его основных свойств, представленных в таблице 3. Для определения морозостойкости были изготовлены образцы-кубы размером 100х100х100 мм в индивидуальных формах, испытания проводились в соответсвии с ГОСТ 31359 [11]. Коэффициент теплопроводности определялся в соответствии с -style-span>СТБ 1618 [12] в условиях стационарного теплового режима.

Из таблицы 3 видно, что прочность модифицированного бетона повышается по сравнению с контрольными образцами в 1,8–2,6 раза в зависимости от состава для марки по плотности D300, в 1,9–2,1 раза – для марки D400 и в 1,9–2,0 раза – для марки D500.

Таблица 3. Физико-механические свойства ячеистого бетона

| Образец | Марка по плотности | Предел прочности на сжатие, МПа | Коэффициент конструктивного качества [13] | Морозостойкость, циклы, не менее | Коэффициент теплопроводности, Вт/(м?оС) |

|---|---|---|---|---|---|

| Контрольный | D300 | 0,52 | 57,8 | F15 | 0,090 |

| D400 | 0,78 | 48,8 | F15 | 0,101 | |

| D500 | 2,02 | 80,8 | F25 | 0,125 | |

| С САФД | D300 | 1,37 | 152,2 | F15 | 0,078 |

| D400 | 1,46 | 91,3 | F25 | 0,090 | |

| D500 | 4,02 | 160,8 | F35 | 0,112 | |

| С САФД и шлаком БМЗ | D300 | 0,93 | 103,3 | F25 | 0,072 |

| D400 | 1,62 | 101,3 | F35 | 0,085 | |

| D500 | 3,85 | 154,0 | F50 | 0,107 |

Макро- и микроструктура бетона, которая изменяется при использовании добавок, оказывает значительное влияние на морозостойкость, являющуюся важным нормируемым показателем долговечности ячеистого бетона автоклавного твердения. Высокую морозостойкость модифицированного ячеистого бетона, в частности на основе шлака, обеспечивает наличие в его структуре повышенного, по сравнению с контрольным образцом, количества кристаллических ксонотлита и a-гидрата двухкальциевого силиката, а также плотные межпоровые перегородки с меньшей степенью дефектности, содержащие замкнутые (резервные) поры.

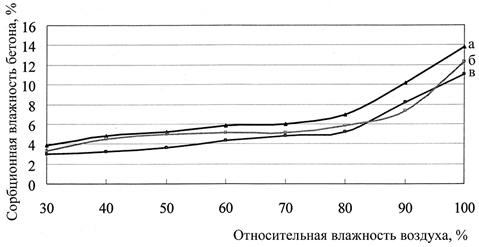

Оптимальная микро- и макроструктура модифицированных образцов обусловливает значительное снижение влажности после автоклавной обработки, значение которой для контрольных образцов с марками по плотности D300–D500 составляет 23 %–24 %, образцов, модифицированных САФД, – 19 %–20 %, образцов на основе шлака БМЗ с САФД – 15 %–16 %. Кроме того, использование указанных добавок позволяет снизить гигроскопичность (сорбционную влажность), которая является важным свойством бетона, оказывающим влияние на его теплофизические свойства (рис. 3).

Рис. 3. Зависимость сорбционной влажности бетона. а – контрольный образец; б – образец с САФД; в – образец с САФД и шлаком БМЗ от относительной влажности воздуха

При среднегодовой относительной влажности воздуха в Беларуси 79,0 % сорбционная влажность контрольного образца бетона составила 7,0 %, модифицированного САФД – 5,8 %, на основе шлака БМЗ и САФД – 5,0 %. Модифицирование структуры ячеистого бетона приводит к снижению этого показателя за счет формирования структуры межпоровых перегородок с невысоким содержанием гелевой фазы и повышенной по сравнению с бездобавочным бетоном степенью закристаллизованности гидросиликатов кальция различной основности.

Снижение коэффициента теплопроводности для модифицированного бетона составило 10 %–30 % для марки по плотности D300, 10 %–20 % – для марки D400, 10 %–30 % – для марки D500 в зависимости от его состава. Снижение теплопроводности достигается за счет изменения состава продуктов твердения бетона, а именно, меньшего содержания гелевой фазы, включающей межслоевую физико-химическую воду.

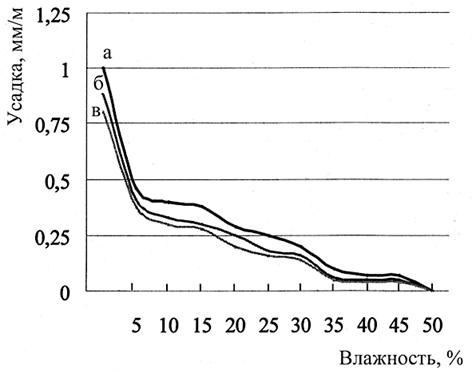

В ячеистобетонных изделиях в процессе эксплуатации наблюдаются усадочные деформации, которые могут вызывать различные негативные явления. Усадка бетона при высыхании определялась по СТБ 1570 [9] на образцах размером 40х40х140 мм при изменении его влажности с 35 % до 5 % по массе. На рис. 4 представлены зависимости усадки бетона с маркой по плотности D400 от влажности.

Рис. 4. Усадка образцов бетона при высыхании. а – контрольный образец; б – образец с САФД; в – образец с САФД и шлаком БМЗ

Усадка модифицированных образцов снизилась по сравнению с контрольным на 8 %–10 % и составила для образца, модифицированного САФД, – 0,34 мм/м, для состава на основе шлака БМЗ и САФД – 0,33 мм/м. Влажностная усадка обусловливается, как известно, действием капиллярных сил и десорбцией воды из межкристаллических слоев при испарении воды в процессе сушки материала и зависит от содержания, состава и структуры гидросиликатов кальция. Снижение влажностной усадки по сравнению с контрольным образцом вызвано тем, что цементирующее вещество модифицированного бетона представлено в основном хорошо закристаллизованными алюминий- и железозамещенными гидросиликатами кальция различной основности, а также эттрингитоподобными соединениями.

На основании приведенных результатов можно утверждать, что целенаправленное воздействие на состав и структуру продуктов автоклавного твердения ячеистого бетона позволило существенно улучшить его физико-механические и теплофизические свойства.

ЗАКЛЮЧЕНИЕ

1 Модифицирование ячеистобетонных смесей сульфоалюмоферритными добавками и использование в качестве сырьевого компонента очищенного от металлических включений тонкомолотого электросталеплавильного шлака позволит обеспечить формирование хорошо закристаллизованной структуры продуктов гидросиликатного твердения, представленных алюминий- и железозамещенными гидросиликатами кальция различной основности и эттрингитоподобными соединениями, что обеспечивает химическое армирование цементирующего вещества межпоровых перегородок. Указанные изменения состава и структуры бетона являются предпосылкой для значительного повышения прочности, морозостойкости, снижения гигроскопичности, усадочных деформаций, теплопроводности.

2 Автоклавная обработка обеспечивает максимально полную гидратацию белитовой фазы шлака в условиях дополнительной химической активации сульфоалюмоферритной добавкой, что предотвращает возможность силикатного распада и разупрочнение структуры при последующей эксплуатации изделий. Введение в ячеистобетонную смесь шлака позволяет экономить дорогостоящие сырьевые компоненты – известь (до 20 мас. %) и цемент (до 50 мас. %). Таким образом, на основании результатов исследования можно прогнозировать реальные перспективы выпуска ячеистого бетона с марками по плотности D300–D400 с высокими физико-механическими и теплофизическими характеристиками.

СПИСОК ЛИТЕРАТУРЫ

1. Строительная теплотехника. Строительные нормы проектирования: ТКП 45-2.04-43-2006. – Введ. 01.07.2009.

2. Безрукова, Т. Ф. Добавки в ячеистый бетон / Т. Ф. Безрукова. – М.: ВНИИЭСМ, 1990. – 37 с.

3. Сердюк, В. Р. Интенсификация структурообразования и твердения ячеистых бетонов / В. Р. Сердюк, С. Г. Вахитов // Промышленность строительных материалов. Серия 8. Промышленность автоклавных материалов и местных вяжущих. – 1983. – Вып. 11. – С. 13–15.

4. Барановская, Е. И. Получение автоклавного газобетона с улучшенными физико-механическими свойствами / Е. И. Барановская, А. А. Мечай // Труды БГТУ. Серия III. Химия и технология неорганических веществ. – 2009. – Вып. XVII. – С. 40–44.

5. Мечай, А. А. Формирование состава и структуры продуктов гидросиликатного твердения в присутствии сульфоминеральных добавок / А. А. Мечай, Е. И. Барановская // Цемент и его применение. – 2010. – № 5. – С. 128–133.

6. Добавка РСАМ для бетонов и строительных растворов: СТБ 2092-2010.

7. Протько, Н. С. Расширяющий сульфоалюминатный модификатор для компенсации усадочных деформаций бетонов и растворов / Н. С. Протько, А. А. Мечай // Проблемы современного бетона и железобетона: Междунар. симпозиум, ч. 2. – Минск, 2007. – С. 255–271.

8. Способ переработки отвального шлака: пат. 2358027 Россия / С. В. Ласанкин. – № 2007133458; заявл.06.09.2007; опубл. 10.06.2009.

9. Бетоны ячеистые. Технические условия: СТБ 1570-2005. – Введ. 01.07.2006.

10. Козлова, В. К. Состав алюминатно-алюмоферритных фаз и их продукты гидратации в различных цементах и смешанных вяжущих: монография / В. К. Козлова, Ю. В. Карпова, А. М. Маноха. – Барнаул: Алт. гос. техн. ун-т им. И. И. Ползунова, 2008. – 302 с.

11. Бетоны ячеистые автоклавного твердения. Технические условия: ГОСТ 31359-2007. – Введ. 01.01.2009.

12. Материалы и изделия строительные. Методы определения теплопроводности при стационарном тепловом режиме: СТБ 1618-2006. – Введ. 01.07.2006.

13. Физические, тепло- и массообменные свойства строительных материалов: справочник / В. В. Шарков [и др.]. – Днепропетровск: ПГАСА, 2009. – 192 с.