В статье рассмотрены некоторые проблемные вопросы, возникающие в процессе эксплуатации эластичных деформационных швов под воздействием температуры и транспортной нагрузки на магистральных автомобильных дорогах. Предлагается метод их решения путем дисперсного армирования.

ВВЕДЕНИЕ

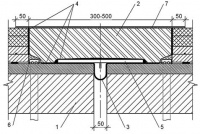

Эластичные деформационные швы на мостах и путепроводах предназначены для компенсации малых и средних перемещений (±12,5 мм) пролетных строений в результате воздействия температуры и транспортной нагрузки. Наиболее распространенным эластичным деформационным швом, применяемым на мостах и путепроводах магистральных дорог Республики Беларусь, является конструкция на основе щебеночно-мастичной композиции (рис. 1).

Рис. 1. Конструкция щебеночно-мастичного шва, устраиваемого при ремонте: – мостового сооружения без замены конструктивных слоев мостового; – полотна. 1 – пролетное строение; 2 – щебеночно-мастичное заполнение; 3 – резиновый лоток; 4 – мастика; 5 – металлическая пластина; 6 – дренажный элемент; 7 – слой износа

Простота устройства эластичных деформационных швов со щебеночно-мастичным заполнением является основной причиной их широкого применения. Однако для обеспечения надежности и долговечности работы шва требуется соблюдение технологических параметров при использовании качественных дорожно-строительных материалов. В частности мастики должны обеспечивать полную герметичность в течение всего расчетного срока эксплуатации при заданных погодно-климатических и транспортных воздействиях. Они должны обладать следующими свойствами:

– устойчивостью к термоокисленному старению;

– достаточной теплостойкостью при максимальных эксплуатационных температурах для исключения необратимых пластических деформаций;

– эластичностью при минимальных эксплуатационных температурах для компенсации перемещений торцов балок пролетного строения и воздействия транспортной нагрузки;

– достаточное сцепление как с поверхностью минерального наполнителя, так и с материалами конструктивных слоев мостового полотна для обеспечения эффективной герметизации при многократных циклах растяжения – сжатия [1].

Для устройства щебеночно-мастичных швов применяются битумно-эластомерные мастики, соответствующие требованиям СТБ 1092 [2] и ТК 02191.149 [3] (таблица 1).

Таблица 1. Требования к физико-механическим характеристикам мастик

| Наименование показателя | Значение | Метод испытания |

|---|---|---|

| Температура размягчения по кольцу и шару, ?С, не ниже | 85 | ГОСТ 11506 [4] |

| Глубина проникания иглы при температуре 25 ?С, мм-1, не более | 120 | ГОСТ 11501 [5] |

| Упругость, %, не менее | 45 | СТБ 1092 [2] |

| Упругость после искусственного старения, %, не менее | 40 | СТБ 1092 [2] |

| Водопоглощение, %, не более | 0,2 | ГОСТ 25945 [6] |

| Стойкость к циклическим деформациям при температуре минус 20 ?С, циклы/относительное удлинение, %, не менее | 3/100 | СТБ 1092 [2] |

ПОВЫШЕНИЕ УСТОЙЧИВОСТИ ДЕФОРМАЦИОННЫХ ШВОВ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ И ТРАНСПОРТНОЙ НАГРУЗКИ

Герметики с вышеуказанными свойствами хорошо зарекомендовали себя в конструкциях деформационных швов, которые устраивали на мостах и путепроводах автомобильных дорог со средней интенсивностью движения. Однако практика их применения на магистральных дорогах показала, что уже на ранних стадиях эксплуатации проявляются дефекты, нарушающие функцию швов.

Для повышения устойчивости деформационных швов в условиях интенсивной транспортной нагрузки необходимо улучшить физико-механические и реологических свойства щебеночно-мастичного композита. Известен опыт применения для аналогичных целей дисперсной арматуры из стекловолокна в составе асфальтобетона [7], свидетельствующий об улучшении его деформационных и прочностных свойств. Это послужило основой для изучения влияния добавок стекловолокна на свойства композиций, используемых в деформационных швах.

В процессе выполнения лабораторных исследований по выбору дисперсной армирующей добавки необходимо было решить комплекс вопросов, связанных с определением совместимости стекловолокна с органическим вяжущим, оптимизацией их геометрических параметров и количественного содержания в композите.

Так, при выборе армирующего материала первоначальным требованием к нему было хорошее сцепление с битумом. Адгезия битумных связующих к волокну зачастую является неудовлетворительной [8]. Уменьшение адгезии битума к волокну объясняется снижением поверхностной энергии на границе раздела фаз. Для направленного регулирования свойств волокон могут использоваться различные способы активации [9], которые повышают физико-химическую активность взаимодействия материалов.

Испытания на адгезию проводились по стандартной методике [10] определения адгезии вяжущего к заполнителю. При проведении испытаний было установлено, что однородная устойчивая смесь волокна и вяжущего достигается в том случае, если рН водной вытяжки из смеси со стекловолокном носит нейтральный характер. Это достигается в случае использования Е-стекла и силанового замасливателя для стекловолокон. При этом обеспечивается хорошее перемешивание и необходимая степень адгезии (рис. 2).

Рис. 2. Смесь волокна с вяжущим после кипячения

Длина рубленого волокна согласно спецификации может изменяться от 1,0 до 13,5 мм [11, 12]. Авторами статьи было выбрано волокно длиной 9,0–12,0 мм и диаметром 13 мкм исходя из соображений сопоставимости с размерами щебня, применяемого в конструкции деформационного шва, и возможности его защемления между минеральными частицами для увеличения эффекта армирования.

Армированный вяжущий материал для устройства деформационных швов готовили по следующей технологии: органическое вяжущее разогревали до температуры 180 оC–190 оC, затем последовательно добавляли рубленое волокно и перемешивали в лопастной мешалке в течение 10–15 мин. В качестве органического вяжущего использовали битумно-эластомерную мастику марок МГБЭ Ш-90 и МГБЭ М-85 с физико-механическими показателями, соответствующими требованиям, приведенным в таблице 1.

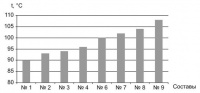

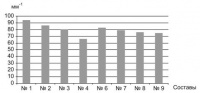

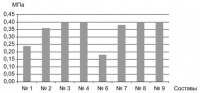

Количественный состав армированных вяжущих материалов для устройства деформационных швов представлен в таблице 2. Результаты испытаний полученных армированных вяжущих материалов приведены на рис. 3–8.

Таблица 2. Составы армированных вяжущих материалов

| Компоненты | Номер состава | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| МГБЭ Ш-90, СТБ 1092 [2], % | 99,8 | 99,6 | 99,4 | 99,2 | 99,0 | – | – | – | – | – |

| МГБЭ М-85, СТБ 1092 [2], % | – | – | – | – | – | 99,8 | 99,6 | 99,4 | 99,2 | 99,0 |

| Рубленое волокно из Е-стекла, % | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 |

Необходимо отметить, что при введении волокна более 0,8 % в битумно-эластомерную мастику возникли проблемы с перемешиванием, армированный вяжущий материал терял однородность.

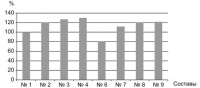

Рис. 3. Диаграмма значений температуры размягчения по КиШ для полученных составов

Рис. 4. Диаграмма значений пенетрации для полученных составов

Рис. 5. Диаграмма значений прочности сцепления с основанием для полученных составов

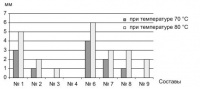

Рис. 6. Диаграмма значений относительного удлинения при растяжении при температуре минус 20 оС для полученных составов

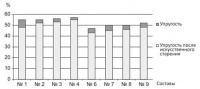

Рис. 7. Диаграмма значений упругости для полученных составов

Рис. 8. Диаграмма значений относительного удлинения при растяжении при температуре минус 20 ?С для полученных составов

Согласно проведенным испытаниям, оптимальным является соотношение компонентов, используемых в составах №№ 2, 3, 7, 8. У полученного оптимального армированного вяжущего материала по сравнению с традиционной битумно-эластомерной мастикой увеличивается теплостойкость (примерно на 5 ?С), повышается прочность сцепления с цементобетонным основанием (в 1,5–2 раза), не теряются упругие свойства после искусственного старения. Также у полученного материала выше показатели сопротивления текучести при положительных температурах (в 2–3 раза) и относительного удлинения при растяжении при отрицательной температуре (на 20 %–30 %). Кроме того, стойкость к циклическим деформациям при отрицательной температуре возрастает в 1,5 раза.

ЭКСПЕРИМЕНТАЛЬНОЕ ПРИМЕНЕНИЕ

Достигнутый лабораторный результат был апробирован при проведении ремонтных работ при устройстве щебеночно-мастичного деформационного шва с армирующим материалом на путепроводе на автомобильной дороге М1/Е30 (км 356 + км 673, Московское направление). Работы выполнялись в ноябре 2010 года в филиале ДЭУ-5 РУП «Белавтострада» в соответствии с техническим решением, разработанным ГП «БелдорНИИ».

При устройстве щебеночно-мастичного деформационного шва применялись: битумно-эластомерная мастика марки МГБЭ Ш-90, СТБ 1092 [2]; рубленое волокно из Е-стекла длиной 12 мм и диаметром 13 мкм [12]; щебень фракций 10–15 мм и 2,5–5,0 мм [13]. Технология устройства щебеночно-мастичного деформационного шва с армирующим материалом представлена на рис. 9–12.

Рис. 9. Подготовка полости шва на путепроводе путем грунтовки его поверхности

Рис. 10. Нагрев и перемешивание битумно-эластомерной мастики в котле с постепенным добавлением армирующего материала

Рис. 11. Послойная пропитка щебня горячей мастикой с армирующим материалом

Рис. 12. Распределение горячей мастики с полимерным материалом по поверхности шва с последующей посыпкой горячим щебнем фракции 2,5–5,0 мм

В июне 2011 г. было проведено обследование устроенного деформационного шва (рис. 13), которое показало, что он находится в хорошем состоянии, видимые дефекты и деформации отсутствуют.

Рис. 13. Щебеночно-мастичный деформационный шов с армирующим материалом после эксплуатации в течение 7 месяцев

ЗАКЛЮЧЕНИЕ

Исходя из проведенных испытаний, можно сделать следующие выводы.

1 Представленное техническое решение для повышения устойчивости деформационных швов на путепроводах и мостах, эксплуатирующихся в условиях интенсивного движения транспорта, имеет хорошие предпосылки для массового освоения в практике дорожного строительства.

2 Следует продолжить мониторинг за состоянием опытного шва и сбор информации о его дефектах и разрушениях в процессе эксплуатации с целью определения эффективности применения данного технического решения.

3 Необходимо разработать методы оптимизации параметров композитов (гранулометрических показателей заполнителей, геометрических размеров волокон, количественных и качественных характеристик мастик) для армированных деформационных швов, эксплуатирующихся в разных условиях интенсивности движения и температурных перемещений мостовых конструкций.

4 Опытно-технологические работы, выполненные в производственных условиях, доказали практическую применимость данного технического решения для современных условий производства дорожных работ.

СПИСОК ЛИТЕРАТУРЫ

1. Разработка рекомендаций по обеспечению водонепроницаемости щебеночно-мастичных деформационных швов на основе новых исследований в области конструирования, технологий и материалов: отчет о НИР (заключ.) / РУП «БелдорНИИ»; рук. темы А. Ф. Головнев; исполн.: Б. Б. Барковский [и др.]. – Минск, 2004. – 104 с. – Деп. в РУП «БелдорНИИ», арх. № 1031.

2. Мастика герметизирующая битумно-эластомерная. Технические условия: СТБ 1092-2006.

3. Устройство щебеночно-мастичных деформационных швов на мостах и путепроводах: ТК 02191.149-2009.

4. Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару: ГОСТ 11506-73. – Введ. 01.01.1974.

5. Битумы нефтяные. Метод определения глубины проникания иглы: ГОСТ 11501-78. – Введ. 01.01.1980.

6. Материалы и изделия полимерные строительные герметизирующие нетвердеющие. Методы испытаний: ГОСТ 25945-98. – Введ. 01.07.2002.

7. Акулич, А. В. Структура и свойства дисперсно-армированных асфальтобетонов: автореф. … дис. канд. техн. наук. – Минск, 1987. – 27 с.

8. Разработка составов литых холодных асфальтобетонных смесей с улучшенными фрикционными свойствами и увеличенной долговечностью за счет введения волокнистых добавок и наполнителей: отчет о НИР (заключ.) / РУП «БелдорНИИ»; рук. темы Н. А. Маценко; исполн.: М. Г. Жуковин [и др.]. – Минск, 2004. – 103 с. – Деп. в РУП «БелдорНИИ», арх. № 1027.

9. Ковалев, Я. Н. Активационные технологии дорожных композиционных материалов (научно-практические основы): монография / Я. Н. Ковалев. – Минск: Белорусская энциклопедия, 2002. – 336 с.

10. Методы определения сцепления битума с мрамором и песком: ГОСТ 11508-74.

11. Волокно стеклянное рубленое: ТУ РБ 300059047.033-2004.

12. ОАО «Полоцк-Стекловолокно». Описание продукции [Electronic resource] Mode of access: http://www.polotsk-psv.by/rus/about4.php Date of access: 12.03.2010.

13. Щебень кубовидный из плотных горных пород: СТБ 1311-2002.