В статье рассматриваются вопросы повышения этапа эксплуатации жизненного цикла гидрофицированных машин с учетом изменений производительности и себестоимости машино-часа от наработки с начала эксплуатации и после капитальных ремонтов. На основе получения максимальной прибыли предложено после наработки 0,5 ресурса машины проводить капитальный ремонт сборочных единиц гидропривода, что позволяет увеличить этап эксплуатации жизненного цикла до 55 %.

The article deals with the definition of the operational phase of the life cycle hydroficated machines, taking into account changes in performance and cost of Machine hours of operating time since new and renovated. On the basis of profit maximization proposed developments after 0,5 capacity of the machine to carry out major repairs of hydraulic assembly units, thus increasing the operational phase of life cycle of up to 55 %.

ВВЕДЕНИЕ

В процессе организации эксплуатации гидрофицированных машин их эксплуатационная производительность Пэ уменьшается более чем на 40 %, а себестоимость машино-часа Смч увеличивается на 34 % за период только до капитального ремонта (КР) для подконтрольного погрузчика. С учетом изменений Пэ и Смч в таких пределах себестоимость механизированных работ за рассматриваемый интервал наработки изменяется более чем в 2 раза. Эти изменения важно учитывать при планировании и организации эксплуатации строительных и дорожных машин (СДМ), а также определять наработку проведения КР и их количество на основе максимальной прибыли и наработки этапа эксплуатации жизненного цикла (ЭЖЦ) при использовании гидрофицированных машин в соответствии с их функциональным назначением.

ОПРЕДЕЛЕНИЕ СЕБЕСТОИМОСТИ МАШИНО-ЧАСА ИСПОЛЬЗОВАНИЯ ГИДРОФИЦИРОВАННОЙ МАШИНЫ НА ЭТАПЕ ЭКСПЛУАТАЦИИ ЕЕ ЖИЗНЕННОГО ЦИКЛА (НА ПРИМЕРЕ ПОГРУЗЧИКА АМКОДОР 332)

В основу расчета себестоимости машино-часа погрузчика Амкодор 332 закладываются существующие рекомендации по разработке ресурсно-сметных норм [1] и исследования авторов по изменению технико-экономических показателей в зависимости от наработки с начала эксплуатации СДМ [2, 3]. Все расчеты проводились по состоянию цен на ноябрь-декабрь 2010 года.

Себестоимость машино-часа Cмч учитывает затраты: на амортизационные отчисления За, на заработную плату машинистов Ззп при повременной системе оплаты труда; на энергоносители Зэн; на смазочные материалы Зсм; на гидравлические жидкости Зг; на технические обслуживания и ремонты Зтор; на сменную оснастку Зсо; на перебазирование техники Зпб [4–6]. Амортизационные отчисления могут определяться тремя способами [7] и для технико-экономической оценки эффективности эксплуатации погрузчика их величина учитывается при определении суммарной прибыли.

Себестоимость машино-часа Смч, руб., без амортизационных отчислений определяется по формуле

![]() (1)

(1)

Численные значения себестоимости машино-часа и ее составляющих для наработок, кратных 1000 мото-часам, представлены в таблице 1.

Таблица 1. Численные значения себестоимости машино-часа и ее составляющих, руб., в зависимости от наработки с начала эксплуатации до капитального ремонта (Смч) и после (Смчр)

| Наработка, мото-час | Ззп | Зсо | Зэн | Зсм | Зг | Зтор | Зпб | Смч | Смчр |

|---|---|---|---|---|---|---|---|---|---|

| 1000 | 6692 | 1033 | 25 490 | 2854 | 1434 | 5819 | 745 | 44 067 | 52 880 |

| 2000 | 6692 | 1033 | 26 716 | 2854 | 1434 | 8623 | 803 | 48 155 | 57 786 |

| 3000 | 6692 | 1033 | 26 716 | 2854 | 1434 | 11 420 | 827 | 50 976 | 61 171 |

| 4000 | 6692 | 1033 | 26 716 | 2854 | 1434 | 13 806 | 844 | 53 379 | 64 055 |

| 5000 | 6692 | 1033 | 27 941 | 2854 | 1434 | 16 193 | 900 | 57 047 | 68 456 |

| 6000 | 6692 | 1033 | 27 941 | 2854 | 1434 | 18 373 | 914 | 59 241 | 71 089 |

Для целей моделирования и дальнейшей технико-экономической оценки эксплуатации погрузчика на основании полученных значений выведем корреляционно-регрессионную зависимость себестоимости машино-часа в зависимости от наработки с начала эксплуатации. Расчет произведем с помощью программного продукта Microsoft Excel. Используя анализ трендов (линейная регрессия) данных таблицы 1, при коэффициенте квадрата корреляции, равном R2 = 0,99, расчетная зависимость будет иметь вид:

![]() (2)

(2)

где Н – наработка с начала эксплуатации до КР, мото-час.

Результаты исследований показали, что после проведения КР величина себестоимости машино-часа снизилась. Однако она была выше на 20 % по сравнению с себестоимостью машино-часа новой машины.

Согласно данным таблицы 1, зависимость себестоимости машино-часа после проведения КР от наработки будет иметь вид:

![]() (3)

(3)

где Нр – наработка после КР, мото-час.

ОПРЕДЕЛЕНИЕ НАРАБОКИ ОКУПАЕМОСТИ, ПРИБЫЛЬНОЙ И УБЫТОЧНОЙ ЭКСПЛУАТАЦИИ ПОГРУЗЧИКА АМКОДОР 332

Значение технической производительности Пт для нового погрузчика при погрузке грунтов 1–3 категорий составило 121 м3/ч (значение средней продолжительности цикла – 52 с).

Для погрузчика, прошедшего КР, из-за снижения КПД гидропривода средняя продолжительность цикла увеличилась с 52 до 66 с. После проведения КР продолжительность цикла снижается, а ее численные значения выше на 7 %–12 % по сравнению со значениями до КР, при соответствующей наработке. Эти изменения в свою очередь влияют на изменения технической производительности погрузчика в целом.

По данным ОАО «Заднепровский межрайагросервис» (г. Могилев) стоимость полнокомплектного погрузчика Амкодор 332С4-01 на ноябрь 2010 года составила 210,0 млн руб. при стоимости всей гидравлики (насосы, распределитель, гидроцилиндры, рукава высокого давления и т. д.) 33,4 млн руб.

Стоимость КР (40 %–60 % стоимости новой машины) принималась по рекомендациям В. А. Зорина [8]. Меньшее значение соответствует первому КР, большее – третьему. В итоге стоимости КР для рассматриваемого погрузчика составят 84, 105 и 126 млн руб. соответственно.

По данным ОАО «Дорожно-строительный трест № 3» (г. Могилев), на ноябрь 2010 года средняя стоимость единицы полезно выполненной работы (погрузка грунта 1–3 категорий) погрузчиком Амкодор 332 составила 2200 руб. Динамика изменения коэффициентов Кп, Кти и Кс от наработки с начала эксплуатации для рассматриваемого погрузчика Амкодор 332 определялась в соответствии с методикой, приведенной в [2].

После проведения КР ресурсы всех сборочных единиц и погрузчика в целом восстанавливаются не менее чем на 80 % [9] от новых. Коэффициенты Кп, Кти и Кс принимают меньшие значение и более высокую интенсивность снижения по сравнению с новыми при увеличении наработки после КР. Анализ работоспособности 200 погрузчиков Амкодор 332 [10, 11] выявил, что самая низкая вероятность безотказной работы – это работа его гидропривода.

В процессе эксплуатации СДМ важно не допускать снижение выходных параметров, при которых использование машины становится убыточным. Это возможно только при внедрении диагностирования, которое позволит своевременно заменить сборочные единицы при плановых технических обслуживаниях и ремонтах. Учитывая, что основные сборочные единицы гидропривода имеют ресурс [12–15], равный 0,5 ресурса погрузчика (насосы – 3000, моторы – 3000, фильтры – 3600, рукава высокого давления – 3000 мото-часов соответственно, и т. д.), целесообразно совмещать его КР с плановым текущим ремонтом при данной наработке. В этом случае КПД гидропривода повышается, что приводит к снижению себестоимости механизированных работ и повышению прибыли за объем выполняемых работ. В связи с этим, в расчетах моделируется три случая эксплуатации погрузчика:

1) традиционная эксплуатация машины с выполнением всех плановых мероприятий (по факту);

2) эксплуатация погрузчика с учетом выполнения КР при наработке, соответствующей максимальному значению прибыли от его работы;

3) эксплуатация погрузчика с выполнением всех плановых мероприятий по техническим обслуживаниям и ремонтам и проведением КР гидропривода при наработке 3000 мото-часов с последующим проведением КР машины при наработке, соответствующей максимальному значению прибыли от его работы.

По результатам эксплуатации погрузчиков Амкодор 332 на предприятиях дорожной отрасли разовые затраты на диагностику гидропривода составляют 485 тыс. руб. (включая стоимость амортизации диагностического оборудования, равную 7500 руб.) при трудоемкости выполнения 8,8 чел.-ч (таблица 2). Трудоемкость замены всех элементов гидропривода погрузчика, по результатам хронометража, в среднем составляет 10,4 чел.-ч (таблица 3). Стоимость КР гидропривода определялась из условия стоимости новых или капитально отремонтированных сборочных единиц гидропривода, включая стоимость проведения диагностирования и амортизации диагностического оборудования.

Таблица 2. Трудоемкость диагностирования гидропривода погрузчика Амкодор 332

| № пп | Наименование сборочных единиц гидропривода | Средняя трудоемкость, чел.-мин |

|---|---|---|

| 1 | Экспресс-диагностика гидропривода машины в целом | 22,5 |

| 2 | Насос рабочего оборудования | 37,9 |

| 3 | Насос рулевого оборудования | 47,4 |

| 4 | Гидрораспределитель | 74 |

| 5 | Гидроцилиндры рабочего оборудования | 74,48 |

| 6 | Гидроцилиндр ковша | 23,09 |

| 7 | Гидроцилиндры поворота | 57,4 |

| 8 | Насос-дозатор рулевого управления | 38,3 |

| 9 | Аварийный насос | 6,1 |

| 10 | Блок сервоуправления рабочих операций (управление гидроцилиндром стрелы) | 53,8 |

| 11 | Блок сервоуправления рабочих операций (управление гидроцилиндром ковша) | 53,8 |

| 12 | Гидропневмоаккумулятор | 0,88 |

| 13 | Рабочая гидравлическая жидкость | 14 |

| 14 | Внесение собранной информации в диагностическую карту | 24 |

| Итого | 527,65 |

Таблица 3. Трудоемкость демонтажа (монтажа) гидравлического оборудования погрузчика Амкодор 332

| Наименование сборочных единиц гидропривода | Средняя продолжительность, мин | Средняя трудоемкость, чел.-мин |

|---|---|---|

| Подготовительные работы | 10–15 | 20–30 |

| Насос рабочего оборудования | 45–60 | 90–120 |

| Насос рулевого оборудования | 45–60 | 90–120 |

| Гидрораспределитель | 35–45 | 70–90 |

| Гидроцилиндр рабочего оборудования | 20–25 | 40–50 |

| Гидроцилиндр ковша | 20 | 40 |

| Гидроцилиндр поворота | 20 | 40 |

| Насос-дозатор рулевого управления | 30 | 60 |

| Аварийный насос | 30 | 60 |

| Блок сервоуправления рабочих операций | 15 | 30 |

| Гидропневмоаккумулятор | 15–20 | 30–40 |

| Итого | 285–340 | 570–680 |

Все эти разовые затраты на диагностику и замену основных сборочных единиц гидропривода быстро окупаются и в целом увеличивается наработка до КР машины.

В реальных условиях эксплуатации машина может работать на разных объектах с выполнением различных технологических операций и объемов производства работ. Практически оценку эффективности ее использования целесообразно производить поэтапно с определением суммарной прибыли за любые интервалы наработки.

Результаты расчета по оценке эффективности эксплуатации погрузчика Амкодор 332 в соответствии с предложенным математическим аппаратом [2, 3] и установленной динамикой изменения основных коэффициентов и технико-экономических показателей представлены на рис. 1–3.

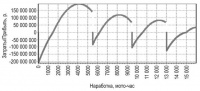

На рис. 1 приведены результаты эксплуатации подконтрольного погрузчика в ОАО «Дорожно-строительный трест № 3». Динамика изменений эксплуатационных затрат после второго КР принята аналогичной, как и после первого. Наработка проведения первого и второго КР соответствует реальным значениям.

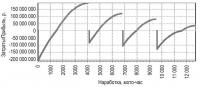

На рис. 2 смоделирована эксплуатация погрузчика при организации агрегатного метода ремонта и проведении его КР при наработке соответствующей максимальной прибыли.

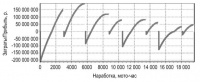

На рис. 3 представлен этап ЭЖЦ погрузчика Амкодор 332 при проведении первого КР гидропривода при наработке 0,5 ресурса погрузчика, а КР машины и последующих КР гидропривода – при наработках, соответствующих максимальным значениям прибыли в рассматриваемых периодах его эксплуатации с учетом агрегатного метода ремонта.

Рис. 1. Оценка эксплуатации подконтрольного погрузчика при традиционном подходе

Рис. 2. Оценка эксплуатации погрузчика Амкодор 332 при наработке проведения его КР, соответствующей максимальной прибыли

Рис. 3. Оценка эксплуатации погрузчика Амкодор 332 при проведении КР гидропривода и КР

при наработках, соответствующих максимальным прибылям

Численные значения итоговых показателей по представленным трем вариантам расчета приведены в таблице 4.

Таблица 4. Сравнение выходных показателей технико-экономических моделей оценки эффективности эксплуатации погрузчика Амкодор 332 за этап ЭЖЦ

| Технико-экономические показатели | Традиционный подход | Проведение КР погрузчика при наработках, соответствующих получению максимальной прибыли | Проведение КР гидропривода при 0,5 ресурса погрузчика и КР машины при наработках, соответствующих получению максимальной прибыли |

|---|---|---|---|

| Наработка за этап ЭЖЦ, мото-час | 16 000 | 12 700 | 19 650 |

| Суммарная прибыль за этап ЭЖЦ, руб. | 94 093 867 | 222 140 426 | 566 394 691 |

| Прибыль на один мото-час, руб./мото-час | 5881 | 17 491 | 28 824 |

Анализ исследований показывает, что этап ЭЖЦ с учетом проведения КР погрузчика при наработке, соответствующей получению максимальной прибыли, по сравнению с традиционным подходом уменьшается на 20 %, а прибыль, которая на один мото-час выше, – до 200 %. Организация агрегатного метода ремонта гидропривода при 0,5 ресурса погрузчика и КР машины в целом при наработках, соответствующих максимальной прибыли в рассматриваемый период его использования, увеличивает этап эксплуатации жизненного цикла до 23 %–55 %, с ростом прибыли на один мото-час – до 65 % по сравнению со вторым вариантом.

ЗАКЛЮЧЕНИЕ

1 Этап эксплуатации жизненного цикла погрузчика увеличивается на 23 %–55 % с учетом агрегатного метода капитального ремонта гидропривода в пределах ресурса его сборочных единиц и машины в целом при наработках, соответствующих максимальной прибыли в рассматриваемых периодах эксплуатации.

2 Для получения максимальной прибыли на один мото-час (увеличивается до 65 %) на этапе эксплуатации жизненного цикла необходимо планировать капитальный ремонт гидропривода при наработке не более 0,5 ресурса машины и соответствующей максимальной прибыли в рассматриваемых интервалах до капитального ремонта и после.

СПИСОК ЛИТЕРАТУРЫ

1. Методические рекомендации по разработке индивидуальных ресурсно-сметных норм. Постановление Минстройархитектуры от 18.06.2010 № 217 // Консультант Плюс: Беларусь [электронный ресурс] / ЮрСпектр, Нац. центр правовой информ. Респ. Беларусь. – Минск, 2010.

2. Максименко, А. Н. Выбор способа воспроизводства строительных и дорожных машин на этапе эксплуатации их жизненного цикла / А. Н. Максименко // Строительная наука и техника. – 2011. – № 3 (36). – С. 52–55.

3. Максименко, А. Н. Определение целесообразности использования строительно-дорожных машин и оценка эффективности их эксплуатации / А. Н. Максименко, Д. Ю. Макацария, В. В. Кутузов // Механизация строительства. – 2009. – № 3. – С. 14–20.

4. Методические рекомендации о порядке разработки индивидуальных ресурсно-сметных норм от 18 июня 2010 года № 217.

5. Об утверждении Методических указаний по определению стоимости строительства в текущем уровне цен, расчету и применению индексов цен в строительстве: РСН 8.01.105-2007. Приказ Минстройархитектуры от 29.12.2007 № 444 // Консультант Плюс: Беларусь [электронный ресурс] / ЮрСпектр, Нац. центр правовой информ. Респ. Беларусь. – Минск, 2010.

6. Об утверждении ресурсно-сметных норм на снятие асфальтобетонного покрытия дорожными фрезами импортного производства, дополнения к технической части сборника ресурсно-сметных норм «Автомобильные дороги» СНБ 8.03.127-2000, порядка определения сметной стоимости машино-часа эксплуатации высокотехнологичных строительных машин, в т. ч. импортных, порядка определения накладных расходов, плановых накоплений и других затрат. Приказ Минстройархитектуры от 18.03.2005 № 64 // Консультант Плюс: Беларусь [электронный ресурс] / ЮрСпектр, Нац. центр правовой информ. Респ. Беларусь. – Минск, 2005.

7. Об утверждении инструкции о порядке начисления амортизации основных средств и нематериальных активов. Постановление Минэкономики, Минфина, Минстройархитектуры от 27.02.2009 № 37/18/6 // Консультант Плюс: Беларусь [электронный ресурс] / ЮрСпектр, Нац. центр правовой информ. Респ. Беларусь. – Минск, 2009.

8. Зорин, В. А. Основы долговечности строительных и дорожных машин: учеб. пособие для вузов / В. А. Зорин. – М.: Машиностроение, 1986. – 248 с.

9. Максименко, А. Н. Эксплуатация строительных и дорожных машин: учеб. пособие / А. Н. Максименко. – СПб: БХВ-Петербург, 2006. – 400 с.: ил.

10. Максименко, А. Н. Влияние качества изготовления и технической эксплуатации на работоспособность строительных и дорожных машин / А. Н. Максименко, В. В. Кутузов, А. Н. Федосов, В. В. Кляусов // Строительная наука и техника. – 2009. – № 3(24). – С. 68–73.

11. Максименко, А. Н. Выбор параметров и оценка работоспособности гидрофицированных машин / А. Н. Максименко [и др.] // Строительная наука и техника. – 2010. – № 1–2. – С. 136–141.

12. Механизация строительства. Организация диагностирования строительных и дорожных машин. Диагностирование гидроприводов: МДС 12-20.2004. – М.: ГУП ЦПП, 2004. – 30 с.

13. Погрузчики фронтальные одноковшовые Амкодор 333В, Амкодор 333В4, Амкодор 333В-01, шасси погрузочные многофункциональные Амкодор 332С, Амкодор 332С4-01: руководство по эксплуатации 333В.00.00.000РЭ / Л. А. Самущенко [и др.]. – Минск: ОАО «Амкодор», 2007. – 262 с.

14. Шасси погрузочные многофункциональные Амкодор 332С и Амкодор 342С: руководство по эксплуатации 332С.00.00.000РЭ. – Минск: ОАО «Амкодор», 2000. – 115 с.

15. Погрузчик фронтальный одноковшовый Амкодор 342 (ТО-28А) и его модификации: руководство по эксплуатации / М. С. Войчинский [и др.]. – Минск: ОАО «Амкодор», 2002. – 166 с.