В статье представлены результаты разработки составов и изучения свойств песчанистого цемента, выполненные ГП «Институт НИИСМ» совместно с ОАО «Красносельскстройматериалы». Приведена информация о выпущенной опытно-промышленной партии песчанистого цемента и промышленной апробации его применения в технологии производства ряда строительных материалов.

This article presents the research results for the development of cement compositions and investigation of sandy Portland cement properties. The study was carried out at the State Enterprise «NIISM Institute» in cooperation with the Joint Stock Company «Krasnoselskstroymaterialy». Data on pilot batches of Portland cement and its application in the production process of a number of building materials has been given.

ВВЕДЕНИЕ

Наращивание темпов развития экономики Республики Беларусь и ее строительного комплекса, значительный рост объемов строительства вызвали настоятельную необходимость увеличения выпуска основных строительных материалов и цемента в первую очередь. Одновременно с ростом цен на энергоносители, особо актуальной задачей становится снижение энергозатрат при производстве цемента, как одного из наиболее энергоемких продуктов. В значительной степени решить эту задачу можно снижением доли клинкера в составе цемента. Введение доступной инертной добавки при помоле цемента позволяет решить названные выше проблемы: снизить энергозатраты при производстве, а, следовательно, себестоимость цемента, увеличить объем его выпуска. Наряду с решением экономических задач решается и экологическая проблема – уменьшение объема выбросов в атмосферу с отходящими газами в расчете на тонну цемента.

Цементы с наполнителями, или добавочные цементы, получаются путем добавления к портландцементу от 10 % до 50 % добавок измельченных горных пород или промышленных отходов. Теоретической основой создания добавочных цементов с инертной добавкой является тот факт, что частички портландцемента размером более 40–60 мкм обычно полностью не гидратируются и выполняют в цементном камне роль микронаполнителя. Поэтому значительная часть крупных частичек портландцемента может быть заменена без ущерба для его качества примерно такими же по размерам зернами малоактивных компонентов, в том числе и инертных материалов [1].

ПРОВЕДЕНИЕ ИССЛЕДОВАНИЙ

В ГП «Институт НИИСМ» совместно с ОАО «Красносельскстройматериалы» были проведены исследования по разработке составов и изучению свойств песчанистого цемента. По результатам исследований была разработана соответствующая техническая нормативная правовая документация, выпущены опытно-промышленные партии песчанистого цемента и проведена промышленная апробация его применения в технологии производства ячеистого бетона, сухих строительных смесей и вибропрессованных бетонных плит.

При проведении исследований в качестве исходных материалов использовали клинкер и кварцевый песок ОАО «Красносельскстройматериалы». Химический состав исходного клинкера и песка представлен в таблице 1. Опытный помол образцов цемента осушествлялся в лабораторных условиях до получения цемента с удельной поверхностью 3100–3200 см2/г (количество гипсового камня, вводимого при помоле, составляло 5 % от массы клинкера).

Таблица 1. Химический состав песка и клинкера

| Наименование материала | Содержание компонента, масс. % | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | П.п.п. | Na2O | К2О | |

| Кварцевый песок месторождения «Боровое» | 91,45 | 2,20 | 0,57 | 2,09 | 0,20 | 0,47 | 1,66 | 0,53 | 0,83 |

| Клинкер портландцементный | 23,16 | 4,29 | 4,51 | 64,25 | 0,58 | 0,92 | 0,65 | 0,98 | 0,66 |

Исследования физико-механических свойств цементов проводились в соответствии с методами испытаний по [2–5] (таблица 2).

Таблица 2. Результаты физико-механических испытаний песчанистых цементов

| Содержание компонентов, % | Удельная поверхность, см2/г | Нормальная густота, % | Водоцементное отношение | Предел прочности, МПа, в возрасте | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| После пропаривания | 2 сут | 7 сут | 28 сут | ||||||||

| Изгиб | Сжатие | Изгиб | Сжатие | Изгиб | Сжатие | Изгиб | Сжатие | ||||

| Контрольный состав: клинкер – 100 | 3149 | 0,235 | 0,36 | 5,21 | 41,6 | 5,54 | 28,1 | 6,49 | 40,3 | 7,28 | 58,7 |

| Клинкер – 95, песок – 5 | 3179 | 0,240 | 0,36 | 5,18 | 39,9 | 5,12 | 26,0 | 5,96 | 40,3 | 6,95 | 54,2 |

| Клинкер – 90, песок – 10 | 3225 | 0,245 | 0,37 | 4,61 | 34,9 | 4,93 | 25,6 | 5,83 | 38,4 | 6,56 | 51,0 |

| Клинкер – 80, песок – 20 | 3205 | 0,250 | 0,37 | 4,48 | 33,5 | 4,66 | 25,0 | 5,62 | 36,7 | 6,62 | 49,9 |

| Клинкер – 60, песок – 40 | 3284 | 0,263 | 0,37 | 4,38 | 22,2 | 3,63 | 16,2 | 4,90 | 27,8 | 5,94 | 34,2 |

| Клинкер – 40, песок – 60 | 3280 | 0,270 | 0,37 | 2,58 | 11,6 | 1,70 | 7,1 | 3,11 | 14,8 | 3,83 | 20,1 |

Введение в состав цемента песка приводит к сокращению времени помола с 1 ч 30 мин для контрольного состава до 1 ч 10 мин для образцов цемента с песком при одновременном увеличении удельной поверхности цемента. Вследствие этого, возрастает водопотребность цементного теста и увеличиваются сроки схватывания с 2 ч 20 мин для контрольного состава до 2 ч 40 мин – 3 ч для составов песчанистых цементов. По пределу прочности на сжатие после пропаривания цементы с добавкой песка в пределах 5 %–20 % относятся к I группе по эффективности пропаривания [6]. При замене от 5 % до 20 % клинкерной части цемента кварцевым песком прочность снижается по сравнению с контрольным составом: в возрасте 2 суток – на 7,5 %– 11,0 %; в возрасте 28 суток – на 8,0 %– 15,0 %. Увеличение доли песка в составе цемента до 40 %–60 % приводит к более значительному снижению прочности на 42 %–65 %.

На основании проведенных исследований установлено, что введение в портландцемент песка в количестве до 20 % не приводит к изменению основных физико-механических характеристик портландцемента: по пределу прочности в возрасте 28 суток цементы с содержанием песка 5 %– 20 % соответствуют марке 500, песчанистый цемент с содержанием песка 20 %– 30 % – марке 400. Химический состав песчанистых цементов представлен в таблице 3.

Таблица 3. Химический состав песчанистых цементов

| Наименование показателя | Массовая доля, % | ||||

|---|---|---|---|---|---|

| Клинкер 100 масс. ч.; гипс 5 масс. Ч. | Клинкер 95 масс. ч.; гипс 4,75 масс. ч.; песок 5 масс. Ч. | Клинкер 90 масс. ч.; гипс 4,5 масс. ч.; песок 10 масс. Ч. |

Клинкер 85 масс. ч.; гипс 4,25 масс. ч.;

песок 15 масс. Ч. |

Клинкер 80 масс. ч.; гипс 4 масс. ч.;

песок 20 масс. Ч. |

|

| SiO2 | 21,98 | 25,29 | 28,79 | 28,11 | 35,64 |

| Al2O3 | 3,99 | 3,85 | 3,98 | 4,30 | 3,93 |

| Fe2O3 | 4,98 | 4,91 | 4,41 | 4,08 | 4,51 |

| CaO | 62,59 | 59,80 | 56,13 | 56,6 | 50,32 |

| MgO | 0,78 | 1,01 | 0,97 | 0,31 | 0,85 |

| SO3 | 3,07 | 2,70 | 2,46 | 3,40 | 2,59 |

| П.п.п. | 0,90 | 0,77 | 0,89 | 1,18 | 0,74 |

| Na2O | 0,92 | 0,90 | 1,59 | 1,35 | 0,68 |

| К2О | 0,79 | 0,68 | 0,78 | 0,67 | 0,74 |

Эффективность помола образцов цемента определяли по удельной поверхности и распределению частиц по размерам посредством лазерной дифракции, которая проводилась на анализаторе Analysette22. Измерительное устройство прибора содержит полупроводниковый лазерный диод (длина волны приблизительно 635 нм, мощность лазера не более 1 мВ, класс лазера 1). В анализаторе используется физический принцип дифракции электромагнитных волн для определения распределения размеров частиц. Пучок параллельных лазерных лучей, направленный на дисперсный материал, образует дифракционную картину, вид которой зависит от размеров и оптических свойств частиц. По распределению рассеянного излучения программа рассчитывает распределение частиц по их размерам. В результате получают объемные доли частиц, эквивалентные диаметры которых находятся в определенных интервалах значений.

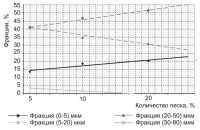

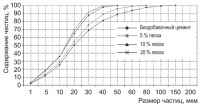

Результаты анализа распределения частиц цемента по размерам представлены на рис. 1. Из этих данных видно, что с увеличением содержания песка в цементе возрастает количество более мелких фракций (0–5 и 5–20 мкм) за счет снижения количества более крупных фракций (20–50 и 50–80 мкм). Образцы добавочных цементов с содержанием песка до 20 % характеризуются более рациональным зерновым составом по сравнению с цементом без добавок. Интегральные кривые распределения частиц по размерам для песчанистых цементов имеют более пологий вид со смещением максимума распределения в сторону меньшей дисперсности (рис. 2).

Рис. 1. Графики зависимости содержания фракций частиц от количества песка в цементе

Рис. 2. Распределение частиц по размерам в образцах цемента с различным содержанием частиц песка

Наиболее благоприятна для обеспечения прочности цемента фракция размером от 5 до 20 мкм. Фракция с зернами размером менее 5 мкм оказывает влияние только на начальную прочность; эта фракция быстро гидратируется, и через 1 сутки цемент набирает максимальную прочность при изгибе и сжатии. Фракция более 50 мкм гидратируется очень медленно и мало влияет на марочную прочность цемента.

На основании результатов исследования лабораторных и производственных образцов добавочного цемента были разработаны технические условия на песчанистый цемент ТУ ВY 590118065.562 [7]. Требования к физико-механическим показателям песчанистого цемента представлены в таблицах 4 и 5.

Таблица 4. Физико-механические показатели песчанистого цемента

| Обозначение цемента | Предел прочности, МПа, не менее | ||

|---|---|---|---|

| при изгибе в возрасте 28 сут | на сжатие в возрасте, сут | ||

| 2 | 28 | ||

| ПЦП400 | 5,4 | 8 | 39,2 |

| ПЦП450 | 5,6 | 10 | 44,1 |

| ПЦП500 | 5,9 | 15 | 49,0 |

Таблица 5. Группа цемента по эффективности пропаривания

| Группа по эффективности пропаривания | Предел прочности на сжатие после пропаривания, МПа, для цемента марки | ||

|---|---|---|---|

| 400 | 450 | 500 | |

| I | Более 24 | Более 27 | Более 30 |

| II | От 22 до 24 | От 25 до 27 | От 28 до 30 |

ПРОМЕШЛЕННАЯ АПРОБАЦИЯ ПРИМЕНЕНИЯ ПЕСЧАНИСТОГО ЦЕМЕНТА

Увеличение дисперсности песка – один из основных способов повышения прочности известково-песчаных изделий, подвергаемых автоклавной обработке. При увеличении дисперсности песка возрастает растворимость компонентов, а с увеличением поверхности растворения повышается его скорость. Оба эти фактора приводят к ускорению химического взаимодействия с образованием гидросиликатов кальция.

С учетом факторов, изложенных выше, песчанистый цемент с содержанием песка до 20 % был рекомендован в качестве сырьевого компонента в производстве ячеистого бетона. Цементы с содержанием песка более 20 % могут быть рекомендованы для производства сухих строительных смесей и защитно-отделочных композиций, строительных растворов и бетонов.

В ОАО «Красносельскстройматериалы» была выпущена опытно-промышленная партия песчанистого цемента (с содержанием песка 15 %) для промышленной апробации в технологии производства ячеистого бетона. Результаты исследования физико-механических свойств песчанистого цемента опытной партии представлены в таблице 6.

Таблица 6. Результаты физико-механических испытаний опытно-промышленной партии песчанистого цемента

| Содержание компонентов, % | Нормальная густота, % | Сроки схватывания | Предел прочности, МПа, в возрасте | ||||||

|---|---|---|---|---|---|---|---|---|---|

| После пропаривания | 2 сут | 28 сут | |||||||

| Начало | Конец | Изгиб | Сжатие | Изгиб | Сжатие | Изгиб | Сжатие | ||

| Клинкер – 85, песок – 15 | 0,255 | 2 ч 15 мин | 3 ч 15 мин | 4,51 | 32,7 | 4,67 | 27,0 | 7,04 | 49,9 |

Выпуск опытных партий ячеистого бетона с использованием песчанистого цемента проводился В ОАО «Гродненский КСМ», ОАО «Гомельстройматериалы», ЗАО «Могилевский КСИ».

В ОАО «Гродненский КСМ» выпуск опытных партий осуществлялся в цехе № 2 на технологической линии WEHRHAHN с автоматизированной системой управления технологическим процессом. Состав ячеистого бетона соответствовал по составу рабочей формовочной смеси для данной технологической линии, за исключением вида применяемого цемента: вместо портландцемента ПЦ 500-Д0 использовался песчанистый портландцемент марки ПЦП500 с содержанием кварцевого песка 15 % (по результатам химического анализа по СТБ 1465 [8]).

В процессе проведения испытаний формовались стеновые блоки из ячеистых бетонов размерами 199х300х599 мм с расчетной плотностью 500 кг/м3 и классом по прочности В2,0. Термовлажностная обработка проводилась по режиму, предусмотренному технологическим регламентом ОАО «Гродненский КСМ». За время проведения испытания было выпущено 532 м3 ячеистого бетона.

Анализируя процесс формования стеновых блоков из ячеистых бетонов с применением песчанистого портландцемента, заданные и фактические составы формовочных смесей, сроки созревания массивов, было сделано заключение, что не существует принципиальных отличий от режимов формования массивов с применением портландцемента ПЦ 500-Д0. Применение песчанистого портландцемента позволило получить стеновые блоки из ячеистого бетона с заданным классом по прочности В2,0.

В ОАО «Гомельстройматериалы» в цехе № 2 на технологических линиях № 1 и № 2 были также проведены промышленные испытания песчанистого портландцемента в производстве стеновых блоков из ячеистого бетона. Сроки созревания массивов составили 1 ч 40 мин – 2 ч, что позволит формовать плановый объем продукции (600 м3). Возвратные технологические потери не превысили нормативного показателя (2,3 %). Прочность блоков составила от 3,2 до 4,1 МПа при нормативе 2,7 МПа.

ЗАКЛЮЧЕНИЕ

1 По результатам проведенных исследований установлено, что не существует принципиальных отличий технологических факторов изготовления ячеистого бетона (режим формования, выдержки, созревания массива) на песчанистом портландцементе марки 500 и бездобавочном портландцементе по ГОСТ 10178 [6] (ПЦ 500-Д0). Получаемый ячеистый бетон имеет стабильные физико-механические свойства.

2 В течение 2009–2010 гг. песчанистый цемент нашел широкое применение в технологии производства ячеистого бетона автоклавного и неавтоклавного твердения, в производстве сухих строительных смесей, бетонов. Это подтвердило его экономическую эффективность за счет снижения клинкерной составляющей в составе цемента.

3 Производство песчанистого портландцемента освоено на ПРУП «Белорусский цементный завод» и ПРУП «Кричевцементношифер».

4 По результатам исследований и промышленных испытаний в Республике Беларусь с 01.01.2011 введен в действие государственный стандарт СТБ 2115 [9].

СПИСОК ЛИТЕРАТУРЫ

1. Волженский, А. В. Минеральные вяжущие вещества / А. В. Волженский. – М.: Стройиздат, 1986. – 464 с.

2. Цементы. Методы испытаний. Общие положения: ГОСТ 310.1-76. – Введ. 01.01.1978.

3. Цементы. Методы определения тонкости помола: ГОСТ 310.2-76. – Введ. 01.01.1978.

3. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема: ГОСТ 310.3-76. – Введ. 01.01.1978.

5. Цементы. Методы определения предела прочности при изгибе и сжатии: ГОСТ 310.4-81. – Введ. 01.07.1983.

6. Портландцемент и шлакопортландцемент. Технические условия: ГОСТ 10178-85. – Введ. 01.01.1987.

7. Портландцемент песчанистый. Технические условия: ТУ ВY 590118065.562.

8. Цементы. Методики определения содержания добавок: СТБ 1465-2004. – Введ. 01.01.2005.

9. Портландцемент песчанистый. Технические условия: СТБ 2115-2010.