Предложена методика расчета длительности этапа предварительной выдержки при тепловой обработке бетона. Показана необходимость учета в технологических расчетах свойств добавок, повышающих коррозионное состояние стальной арматуры железобетонных конструкций.

The procedure of calculating the time required for preliminary curing of concrete in the thermal curing process has been offered. The necessity of taking into account the properties of additives improving the corrosion state of steel reinforcement in concrete structures has been shown.

ВВЕДЕНИЕ

Тепловлажностная обработка бетона – один из основных технологических переделов, обеспечивающих в кратчайшие сроки получение бетонных и железобетонных конструкций с должным качеством. Инженеры-технологи, имеющие дело с проектированием состава бетона, знают, насколько это ответственный и трудоемкий процесс. Ситуация еще больше усложняется, когда речь заходит о подборе оптимального (как по характеристикам получаемого материала, так и по стоимости) режима тепловлажностной обработки бетона. В данном случае необходимо учитывать не только составы бетонной смеси, но многочисленные свойства компонентов бетонной смеси, особенности тепловых агрегатов, внешние условия и т. д.

Действующие в Республике Беларусь нормативные документы нацелены на непрерывное совершенствование режимов тепловой обработки бетона, как одного из важных элементов снижения энерго- и ресурсопотребления при производстве сборных бетонных и железобетонных конструкций. Приведем две цитаты: «…Режим тепловой обработки должен подбираться в каждом конкретном случае расчетно-экспериментальным методом и назначаться лабораторией с учетом фактического ритма работы тепловых установок…» [1] и «…Режимы тепловой обработки бетона с добавками должны уточняться лабораторией для каждой партии вновь поступивших цемента и добавки…» [2].

Безусловно, такое нацеливание инженеров-технологов (перманентное корректирование режима с изменением входящих влияющих факторов) правильное, однако на практике, если реально смотреть на проблему, – вряд ли разрешимое. Свойства компонентов бетонной смеси непрерывно изменяются, несколько раз в год варьируется состав бетона в соответствии с достигнутым коэффициентом вариации прочности материала, изменяется ритм производства (определяется потребностью тех либо иных изделий) и т. д. Каким образом заводской инженер сможет все это учесть – не ясно. Поэтому действующие на том либо ином предприятии режимы тепловлажностной обработки остаются длительное время практически неизменными, как, впрочем, и составы бетона.

Выход видится в широкой компьютеризации проектирования (именно проектирования, а не подбора!) как составов бетона, так и режимов тепловлажностной обработки изделий. Именно в этом направлении в последнее время ведутся работы на кафедре «Технология бетона и строительные материалы» БНТУ и в ОАО «Завод СЖБ № 1» [3–8].

НЕДОСТАТКИ КОМПЬЮТЕРНОЙ ПРОГРАММЫ «ТЕХНОЛОГ»

Ранее [4–8] авторами было дано достаточно подробное описание принципа проектирования составов бетона и режимов его тепловлажностной обработки (элементы компьютерной программы «Технолог») в связи с разнообразными влияющими факторами. Вкратце: инженер-технолог вводит практически любой режим изменения температуры в конкретном тепловом агрегате, а компьютер рассчитывает изменение степени гидратации цемента и, на базе этого, кинетику тепловыделения цемента, температуры центра и поверхности пропариваемого изделия, а также прочности бетона на сжатие. Если данный режим по каким-либо причинам (например, недостаточные характеристики бетона или высокая суммарная стоимость бетонной смеси и тепловой обработки) не удовлетворяет технолога, то изменяется предполагаемый режим пропаривания до получения оптимального варианта. В принципе, для приведенной схемы оптимизации режима специальные глубокие знания в области бетоноведения не нужны – достаточно только примитивное владение компьютером.

Казалось бы, все хорошо и программа достойна широкого внедрения на предприятиях нашей страны. Однако, что известно в основном авторам программного продукта, есть существенные недостатки в практике расчета режима тепловой обработки, а именно элементы волюнтаризма при назначении длительности предварительной выдержки бетона (объект исследования в данной работе) и скорости подъема температуры. А они могут изменяться в достаточно широких пределах и, следовательно, в идеале компьютер должен подсказывать оператору, при его ошибочном решении, оптимальные величины.

ПРЕДВАРИТЕЛЬНОЕ ВЫДЕРЖИВАНИЕ БЕТОНА ДО ПРОПАРИВАНИЯ

Мало кто из исследователей сомневается в целесообразности предварительной выдержки бетона до начала процесса пропаривания [1, 2, 9–14]. Суммируя высказанные авторами статьи и другими авторами мнения, можно отметить следующие моменты.

В период предварительного выдерживания складывается определенная структура бетона, которая формируется в сравнительно спокойных условиях (при отсутствии интенсивной миграции влаги, температурных деформаций составляющих бетон материалов и т. д.). Эта структура становится способной воспринимать тепловое воздействие при подъеме температуры без существенного изменения.

Преждевременное повышение температуры, включая и условия, исключающие испарение влаги из твердеющего материала, неблагоприятно влияют как на прочность бетона непосредственно после тепловлажностной обработки, так и в отдаленных сроках. Особенно это сказывается на долговечности бетона, в первую очередь морозостойкости.

Оптимальная продолжительность предварительной выдержки определяется (обратите внимание – опытным путем!) с учетом множества факторов и может изменяться от 2 до 10 часов. Увеличение времени предварительной выдержки бетона целесообразно как для подвижных бетонных смесей, так и для жестких.

Целесообразно совместить время окончания предварительной выдержки с моментом начала схватывания бетонной смеси, или когда твердеющий бетон приобретает прочность порядка 0,3–0,5 МПа (как измерить?). В связи с этим, для сокращения продолжительности предварительной выдержки необходимо применять все способы, позволяющие уменьшить сроки схватывания, например: снижение водоцементного отношения, повышение температуры окружающей среды, применение быстротвердеющих цементов, активация вяжущих, введение добавок ускорителей процессов твердения и т. д.

Таким образом, в общих рекомендациях недостатка нет. Но, опять же, как их реализовать на практике? Где взять простой и доступный инструмент для расчета длительности предварительной выдержки бетона?

ПРЕДПОСЫЛКИ ОПТИМИЗАЦИИ ДЛИТЕЛЬНОСТИ ПРЕДВАРИТЕЛЬНОЙ ВЫДЕРЖКИ БЕТОНА

Как следует из анализа литературных источников, чем больше длительность предварительной выдержки, тем выше характеристики бетона после тепловой обработки. Для подтверждения этого были проведены опыты с образцами цементного теста. Относительное водосодержание (Х) изменялось в пределах от 1,00 (соответствует водоцементному отношению нормальной густоты) до 1,65 (верхний предел структурной связности цементного теста). В качестве добавки ускорителя твердения применяли хлорид кальция (ХК), а замедлителя – тетраборат натрия (ТБН). Образцы – стандартные кубики с ребром 2 см. Предварительная выдержка изменялась в пределах от 0 до 6 часов. Тепловлажностная обработка производилась в лабораторной камере по трапецеидальному режиму: время подъема температуры – 3 ч, продолжительность изотермической выдержки при 80 оС – 6 ч и время охлаждения – 3 ч. Образцы испытывались на прочность как по окончании тепловлажностной обработки, так и в проектном возрасте. В результате опытов авторы данной работы ожидали получить последовательное (естественно, затухающее во времени) нарастание прочности цементного камня с увеличением длительности предварительной выдержки. Однако оказалось, что наличествует явно выраженный экстремум – с увеличением продолжительности предварительной выдержки прочность цементного камня вначале возрастает, а затем снижается.

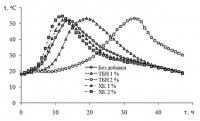

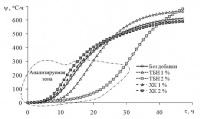

В связи с кажущейся ошибочностью результатов, опыты были продублированы на стандартных образцах (балочки размером 4х4х16 см) цементно-песчаного раствора (1:3) с водоцементным отношением 0,3, 0,4 и 0,5. Длительность предварительной выдержки опять-таки варьировали от 0 до 6 часов, а остальные элементы режима соответствовали требованиям ГОСТ 310.4 [15] в части определения прочности цемента при пропаривании. Опыты проводили в лабораторной камере с программным регулированием температуры и контролем температуры в двух уровнях посредством датчиков DS 1921 системы «Термохрон» (рис. 1). Как оказалось, результаты и этих экспериментов подтвердили данные, полученные на цементном камне. Если их систематизировать, то можно получить семейство кривых (рис. 2): с увеличением начального водоцементного отношения (или при введении добавки замедлителя твердения) оптимальная длительность предварительной выдержки смещается вправо, в область больших величин, причем экстремум более сглаженный. И наоборот, при снижении водоцементного отношения (или введении добавки ускорителя твердения) экстремум более ярко выражен и смещается в область меньших величин.

Рис. 1. Лабораторная пропарочная камера, смонтированная в ОАО «Завод СЖБ № 1»

Рис. 2. Кинетика изменения температуры твердеющего цементного теста

Естественно, полученные результаты требуют осмысления и обоснования. То, что с увеличением (от 0 и более) продолжительности предварительной выдержки прочностные характеристики цементного камня (раствора, бетона) растут (как оказалось, до определенного момента), достаточно подробно описано в литературе. Последующее снижение прочностных характеристик, по мнению авторов, можно объяснить тем же, что и в случае наблюдаемого «пилообразного» нарастания прочности бетона в процессе тепловой обработки [9, 10]: к моменту подъема температуры вокруг зерен цемента уже складывается достаточно прочная и плотная каемка новообразований. При повышении же температуры начинается интенсивная гидратация вяжущего, каемка разрывается, образуется сеть микротрещин, что в конечном итоге приводит к снижению прочностных и иных характеристик материала. При снижении водоцементного отношения складывающаяся структура менее деформативна, а, следовательно, и более склонна к накоплению дефектов при растущем объеме новообразований.

Конечно, полученные результаты интересны, но явно недостаточны для количественной оценки продолжительности предварительной выдержки бетона. Поэтому мы обратились к достаточно подробно разработанной методике оценки свойств твердеющего цементного теста (бетонной смеси) по кинетике тепловыделения [16]. Не приводя в данной работе сравнительного анализа различных методик, предназначенных для анализа кинетики структурообразования цементного теста, констатируем – калориметрические методы объективны и сравнительно просты. Ранее авторами была упрощена методика текущего измерения температуры твердеющего цементного теста, которая стала доступной для любой заводской лаборатории [7].

Эксперименты проводили на цементном тесте при 1,00 ? Х ? 1,65. Добавки: ускоритель твердения – ХК, замедлитель – ТБН. Почему авторы данной работы обратились к столь, казалось бы, редко применяемой добавке ТБН? Дело в том, что в настоящее время в БНТУ ведутся исследования различных ингибиторов коррозии стальной арматуры железобетонных конструкций. Такие ингибиторы, как, например, ТБН или тринатрийфосфат (ТНФ), обладая высокими защитными свойствами по отношению к стальной арматуре, практически не исследованы с точки зрения их технологических особенностей.

На рис. 3 представлены выборочные данные по изменению температуры цементного теста нормальной густоты. Налицо два момента: сдвиг экстремума вправо или влево, а также изменение крутизны кривых. Но для анализа данных удобнее представить результаты (после разбивки времени твердения на элементарные участки) в сетке координат «время твердения – интегральная температурная характеристика цементного теста [7]» (см. рис. 3).

Рис. 3. Зависимость интегральной температурной

характеристики цементного теста y от времени твердения цементного тестаПолученные кривые внешне практически полностью соответствуют, например, кинетике изменения пластической прочности цементного теста или его контракции: вначале ярко выражен так называемый индукционный период, затем следует этап интенсивного нарастания характеристик и, наконец, – их стабилизация. То есть эти кривые могут быть основой для анализа кинетики гидратации цемента в начальной стадии (что важно на данный момент) твердения цементного теста. Если провести касательные к кривым изменения y на стадии нарастания характеристик вплоть до пересечения с осью «время твердения», то полученные отсечки вкупе с углом между осью абсцисс и касательной могут служить основанием для расчета длительности предварительной выдержки бетона. В настоящее время предложенная методика отрабатывается при расчетах режимов тепловлажностной обработки бетона в ОАО «Завод СЖБ № 1» для дальнейшего включения в компьютерную программу «Технолог».

Следует обратить внимание на еще один интересный момент. Приведем цитату из [2]: «Режим тепловой обработки бетона с … добавками, повышающими защитные свойства бетона по отношению к стальной арматуре …, как правило, не должен отличаться от применяемого для бетона без добавки…». Однако данные, представленные на рис. 2, 3, показывают, что это утверждение, хотя бы в части назначения длительности предварительной выдержки бетона, требует уточнения. В технологии бетонных и железобетонных изделий, как при проектировании составов, так и режимов твердения при естественных и повышенных температурах, безусловно, необходимо учитывать особенности добавок, повышающих защитные свойства бетона по отношению к стальной арматуре.

ЗАКЛЮЧЕНИЕ

1 Разработана методика количественной оценки продолжительности предварительной выдержки бетона, основанная на оценке кинетики тепловыделения цемента.

2 Показана необходимость учета при проектировании режимов твердения бетонных и железобетонных конструкций особых свойств добавок, повышающих защитные свойства бетона по отношению к стальной арматуре.

СПИСОК ЛИТЕРАТУРЫ

1. Изделия бетонные и железобетонные сборные. Правила тепловлажностной обработки: ТКП 45-5.03-13-2005 (02250). – Введ. 01.01.2006. – Минск: Минстройархитектуры, 2006. – 59 с.

2. Применение добавок в бетоне: П1-99 к СНиП 3.09.01-85.

3. Блещик, Н. П. Проектирование состава бетона и режимов тепловой обработки железобетонных конструкций / Н. П. Блещик, В. В. Бабицкий, А. А. Дрозд, Е. В. Щербицкая // Строительная наука и техника. – 2006. – № 3(6). – С. 37–42.

4. Бабицкий, В. В. Элементы проектирования режима тепловлажностной обработки бетона / В. В. Бабицкий, Н. В. Суходоева // Перспективы развития новых технологий в строительстве и подготовке инженерных кадров Республики Беларусь: сб. тр. XV Междунар. науч.-методич. семинара, Новополоцк, 2008. – С. 139–143.

5. Бибик, М. С. К возможности проектирования режима тепловой обработки бетона в ямных пропарочных камерах / М. С. Бибик, Н. В. Суходоева, В. В. Бабицкий // Строительная наука и техника. – 2009. – № 2(23). – С. 58–63.

6. Бибик, М. С. Общие принципы проектирования энергосберегающих режимов тепловой обработки железобетонных изделий в ямных пропарочных камерах / М. С. Бибик, В. В. Бабицкий // Перспективы развития новых технологий в строительстве и подготовке инженерных кадров: сб. науч. статей, Гродно, 2010. – С. 292–296.

7. Бибик, М. С. Оценка кинетики твердения цементного камня с использованием термодатчиков системы «Термохрон» / М. С. Бибик, В. В. Бабицкий // Строительная наука и техника. – 2010. – № 4(31). – С. 23–26.

8. Бибик, М. С. Об энергосберегающих режимах тепловой обработки бетонных и железобетонных изделий / М. С. Бибик, В. В. Бабицкий // Строительная наука и техника. – 2010. – № 4(31). – С. 55–59.

9. Малинина, Л. А. Тепловлажностная обработка тяжелого бетона / Л. А. Малинина. – М.: Стройиздат, 1977. – 159 с.

10. Миронов, С. А. Рост прочности бетона при пропаривании и последующем твердении / С. А. Миронов [и др.]. – М.: Стройиздат, 1973. – 96 с.

11. Малинина, Л. А. Ускорение твердения бетона / Л. А. Малинина, С. А. Миронов. – М.: Стройиздат, 1964. – 347 с.

12. Производство сборных железобетонных изделий: Справочник / Г. И. Бердичевский [и др.]; под ред. К. В. Михайлова, К. М. Королева. – 2-е изд., перераб. и доп. – М.: Стройиздат, 1989. – 447 с.

13. Шейкин, А. Е. Структура, прочность и трещиностойкость цементного камня / А. Е. Шейкин. – М.: Стройиздат, 1974. – 191 с.

14. Шейкин, А. Е. Цементные бетоны высокой морозостойкости / А. Е. Шейкин, Л. М. Добшиц. – Л.: Стройиздат, 1989. – 127 с.

15. Цементы. Методы определения предела прочности при изгибе и сжатии: ГОСТ 310.4-81. – Введ. 01.07.1983.16. Мчедлов-Петросян, О. П. Тепловыделение при твердении вяжущих веществ и бетонов / О. П. Мчедлов-Петросян, А. В. Ушеров-Маршак, А. М. Урженко. – М.: Стройиздат, 1984. – 225 с.