В статье проанализированы причины возникновения трещин в дорожных покрытиях. Отмечены исследования ученых по разработке критериев трещиностойкости дорожных покрытий и соответствующих показателей устойчивости асфальтобетона к образованию трещин. Выбор правильного критерия предопределяет успех мероприятий по обеспечению трещиностойкости покрытия.

The reasons of the appearance of cracks in road pavements have been analyzed in the article. The studies of scientists on development of pavement crack resistance criteria and corresponding parameters of asphalt concrete stability to crack formation have been noted. A choice of the correct criterion predetermines progress in measures on preventing crack formation in road pavements.

ВВЕДЕНИЕ

Повреждения дорожных покрытий в процессе эксплуатации значительно уменьшают их срок службы. Так, вместо заложенных 15–20 лет наиболее распространенные на территории республики асфальтобетонные покрытия выходят из строя через 6–8 лет. Из-за отсутствия достаточного количества средств работы по ремонту откладываются на неопределенный срок. В результате площадь повреждений может достигать до 60 %–80 % от общей площади покрытия [1].

К основным видам разрушений асфальтобетонных покрытий в зависимости от характера, местоположения и величины относятся трещины, выбоины, заплаты, колейность, выкрашивание, шелушение, разрушение кромок [2]. Наиболее характерным видом разрушений являются трещины. Основные причины их образования – воздействие погодно-климатических факторов, транспортных нагрузок, изменение свойств материалов со временем (рис. 1).

Дорожные одежды не могут быть абсолютно трещиностойкими. Однако применение эффективных методов борьбы с трещинообразованием позволило бы увеличить сроки службы покрытий, снизить затраты на их содержание и ремонт за счет повышения устойчивости слоев к появляющимся трещинам.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ТРЕЩИН

Многие ученые, как в нашей стране – В. А. Веренько, В. Н. Яромко, В. П. Крюков; в России – А. М. Богуславский, Л. Б. Гезенцвей, Н. В. Горелышев, В. Д. Казарновский, В. А. Кретов, А. Р. Красноперов, В. Н. Кононов, Б. С. Радовский, А. В. Руденский, Ю. Е. Никольский, так и за рубежом – Д. Соуса, П. Пэрис, Д. Кокс, Р. Ву, К. Моносмит, Ф. Зоу, Р. Литтон, В. Когейл, – проводили исследования по изучению процессов трещинообразования. Большая работа проделана как по совершенствованию составов асфальтобетонов, так и по разработке конструктивно-технологических мероприятий для снижения трещинообразования.

Основными причинами разрушений покрытия в виде трещин являются: воздействие транспортных нагрузок, перепады температур от положительных к отрицательным, низкие отрицательные температуры, трещины и швы в нижележащих слоях, различие теплофизических свойств материалов слоев смежных покрытий, неравномерное уплотнение земляного полотна и слоев дорожной одежды, образование пучин, сопровождающееся возникновением сетки трещин в дорожной одежде.

В зависимости от природы трещинообразование приобретает различные формы:

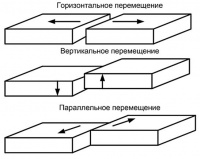

– отраженные трещины (рис. 2а): возникают в результате концентрации напряжений в асфальтобетоне над швами и трещинами основания при перемещениях плит и блоков основания;

– температурные трещины (рис. 2б): образуются за счет возникновения температурных напряжений при охлаждении покрытия, как правило, по истечении нескольких лет вследствие старения битума, из-за чего асфальтобетон теряет свою деформационную способность при отрицательной температуре;

– силовые трещины (рис. 2в): образуются за счет возникновения напряжений от действия транспортной нагрузки при недостаточной несущей способности основания и (или) при недостаточной прочности асфальтобетона на изгиб;

– технологические трещины (рис. 2г): возникают в результате неправильного подбора состава асфальтобетонной смеси, нарушения технологии устройства слоев и уплотнения смеси, а также в местах продольных и поперечных сопряжений смежных полос асфальтобетонного покрытия;

– усталостные трещины: возникают преимущественно в виде поперечных трещин на нижней поверхности дорожного покрытия вследствие прогиба слоев дорожной одежды, затем в течение 6–12 лет в зависимости от интенсивности движения и климатических факторов прорастают на всю толщину дорожного покрытия; могут также развиваться от поверхности покрытия вниз.

Рис. 1. Виды деформаций нижележащего слоя покрытия,

способствующие отраженному трещинообразованию

а)

б)

в)

г)

Рис. 2. Виды трещин в дорожных покрытиях

В любом случае основное влияние на работу дорожных покрытий и непосредственно процесс образования трещин на них оказывают транспортные нагрузки и весь комплекс погодно-климатических условий. Под воздействием транспортной нагрузки асфальтобетонное покрытие работает на изгиб, максимальные растягивающие напряжения возникают в нижней зоне, а их величина зависит от толщины покрытия, соотношения модулей упругости покрытия и основания [3].

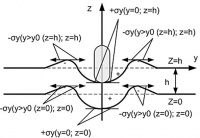

В летнее, частично осеннее и зимнее время года, когда грунт земляного полотна имеет высокую жесткость, а также в любой период для конструкций с основаниями повышенной жесткости, под действием транспорта на подошве монолитного слоя (z = 0) под центром отпечатка колеса, как и на поверхности слоя (z = h), возникают сжимающие горизонтальные нормальные напряжения (+sу) (у = 0; z = 0) (рис. 3). В весенний период, когда грунт земляного полотна переувлажнен, в нижней части покрытия (на подошве) возникают растягивающие напряжения (-sу) (у = 0; z = 0), причем поверхностные растягивающие напряжения (-sу) (у > у0 (z = h); z = h), как правило, значительно меньше. При этом на некотором расстоянии y0 (z = 0) появятся сжимающие горизонтальные нормальные напряжения (+sу) (y > y0 (z = 0); z = 0). В то же время на поверхности покрытия на расстоянии y > y0 (z = h) всегда возникают поверхностные горизонтальные нормальные растягивающие напряжения (-sу) (y > y0 (z = h); z = h) [4].

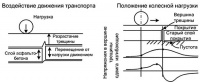

В результате могут образовываться силовые одиночные трещины с ответвлениями и искривлениями, расположенные под разными углами к оси проезжей части. Кроме того, действие транспортной нагрузки может вызвать появление отраженных трещин в верхнем слое покрытия вследствие вертикального сдвига нижнего асфальтобетонного слоя или цементобетонных плит, возникающего при переходе колеса с одного края трещины на другой (предполагается, что вертикальные смещения нарушают сплошность в нижележащих слоях) (рис. 4) [5].

Рис. 3. Схема прогиба покрытия при действии нагрузок от колеса

Рис. 4. Механизм отраженного трещинообразования

под действием транспортной нагрузки

К важным погодно-климатическим факторам, оказывающим влияние на работоспособность дорожных одежд, следует отнести температуру и влажность воздуха, солнечную радиацию, среднее количество осадков. Воздействие вышеперечисленных факторов может вызвать в асфальтобетонных покрытиях растяжение от несвободного сжатия при охлаждении, деформации от изменения влажности асфальтобетона при частом переходе температуры через 0 ?С, изгиб покрытий вследствие неравномерного поднятия при промерзании и пучении грунта земляного полотна, а также из-за невозможности искривления монолитного покрытия при разности температур вверху и внизу покрытия.

Рассматривая асфальтобетонные слои на цементобетонном основании, отметим, что суточные колебания температур вызывают не только горизонтальное перемещение в цементобетонном слое, они также являются причиной изгиба и коробления самой плиты, что создает сдвиговые и растягивающие напряжения в нижней части асфальтобетонного слоя над швом или трещиной (рис. 5) [6].

Рис. 5. Напряжения в асфальтобетонном слое покрытия на цементобетонном основании, вызванные суточными колебаниями температуры

Кроме температуры воздуха значительное воздействие на поверхность покрытия оказывает солнечная радиация. Эквивалентная температура нагрева покрытия солнечной радиацией с учетом запыленности воздуха определяется по формуле

![]() (1)

(1)

где r – коэффициент поглощения;

I – интенсивность солнечной радиации;

ан – коэффициент теплоперехода;

Кз – коэффициент запыленности.

В результате суточного колебания температур, явления температурного расширения-сжатия, воздействия на дорожное покрытие солнечного излучения в покрытии возникают температурные и отраженные трещины. Температурные трещины образуются на всю ширину покрытия (поперечные) с четко выраженным шагом 2–25 м. Их появление вызывают растягивающие напряжения, возникающие, главным образом, при резких перепадах температуры воздуха: асфальтобетон становится хрупким, происходит неравномерное охлаждение конструктивных слоев дорожной одежды и несвободное сокращение покрытия при охлаждении.

Некоторые авторы в своих работах основной причиной появления отраженных трещин называют воздействие температурных колебаний, вызывающих концентрацию температурных напряжений в верхнем слое покрытия или усиления, в результате чего происходит нарушение сцепления между слоями, либо трещина отражается в вышележащий слой. В некоторых работах предполагается, что температурные напряжения инициируются быстрым охлаждением верхнего слоя, что приводит к возникновению критических растягивающих напряжений, вызывающих развитие трещин. Кроме того, есть мнения, что наиболее важное воздействие оказывает раскрытие трещин в результате изгиба конструкции дорожной одежды (рис. 6) [6, 7].

Рис. 6. Механизмы отраженного трещинообразования под действием температуры

Фактор наличия транспортной нагрузки оказывает неблагоприятное воздействие на дорожное покрытие в основном в весеннее время; факторы охлаждения покрытия – особенно сильно при резком понижении температуры, как правило, в начале зимы и начале весны. Следовательно, действие этих факторов совпадает по времени года. Однако максимальные растягивающие напряжения от движения возникают в нижней зоне покрытия, а от природных факторов – в верхней, что позволяет сделать предположение о том, что трещиностойкость по условиям движения не зависит от трещиностойкости по условиям воздействия природных факторов.

Что касается природных факторов, основным можно назвать растяжение асфальтобетона от несвободного сжатия при охлаждении. В этом случае трещиностойкость, по мнению Б. И. Ладыгина, обеспечивается только путем регулирования свойств асфальтобетона в соответствии с требованиями для соответствующих климатических условий.

ОБОСНОВАНИЕ КРИТЕРИЕВ ТРЕЩИНОСТОЙКОСТИ ДОРОЖНЫХ ПОКРЫТИЙ

Критерии температурной трещиностойкости, как эмпирические, так и экспериментально-теоретические, предложены А. М. Богуславским, Б. И. Ладыгиным, В. В. Мозговым, Б. С. Радовским. Большое внимание уделено этому вопросу в работах В. А. Веренько.

Ученые во всем мире придают значение различным факторам, оказывающим влияние на интенсивность трещинообразования. В европейских странах значительное внимание уделяется исследованиям реологических свойств дорожных битумов и полимерно-битумных вяжущих. В Японии большое значение придается анализу результатов натурных наблюдений за образованием трещин в процессе эксплуатации асфальтобетонных покрытий: установлено, что количество поперечных трещин зависит не только от климатических, транспортных и материаловедческих факторов, но и от конструкции дорожной одежды, в том числе от коэффициента трения асфальтобетона по подстилающему слою. Аналогичные подходы к оценке трещиностойкости можно найти и в многочисленных публикациях российских ученых [8].

В ходе анализа научных публикаций можно заметить, что при оценке трещиностойкости асфальтобетонных покрытий должен преобладать комплексный подход. Требуется одновременно учитывать особенности конструкции дорожной одежды, свойства материалов, градиенты распределения температур, внешние нагрузки и многие другие факторы. Поэтому задача разработки критериев трещиностойкости не является простой.

Доказано, что трещиностойкость асфальтобетонных покрытий зависит от реологических и прочностных свойств асфальтобетона, конструкции дорожной одежды, условий эксплуатации. В свою очередь, прочность асфальтобетона характеризуется ярко выраженной временной зависимостью, а интенсивность релаксационных процессов при деформировании и разрушении битумных материалов в значительной степени зависит от температуры и уровня действующих напряжений [9].

В общем случае устойчивость материала к появлению трещин различного вида определяется следующими его свойствами: теплофизическими (коэффициент линейного температурного расширения), деформационными (модуль релаксации при расчетной низкой температуре), прочностными (предельная структурная прочность) и усталостными (уровень повреждаемости материала покрытия) [10].

Тепловое расширение наиболее важно учитывать при оценке устойчивости материала к возникновению температурных трещин. Наиболее часто при оценке температурной трещиностойкости используют коэффициент линейного расширения a, град-1

![]() (2)

(2)

где l0 – первоначальная длина образца, м;

Dl – удлинение образца при нагревании (охлаждении), м, на температуру DТ, оС.

Коэффициент a является наиболее важным при оценке напряженного состояния материала покрытия: чем выше его значения, тем больше нереализованная температурная деформация и выше напряжения. В случае, если коэффициент линейного расширения a равен нулю, проблема появления температурных трещин не возникает.

Согласно исследованиям, проведенным еще в 60-е годы прошлого века, А. М. Богуславским были установлены численные значения коэффициента линейного расширения в зависимости от типа асфальтобетонной смеси и марки вяжущего (таблица 1). Во всех случаях коэффициент линейного расширения основания принят равным 0,00001, градиент охлаждения (t1 - t2) = 10 град, время охлаждения – 3600 с [11].

Таблица 1. Значения коэффициента линейного расширения

| Наименование смеси | Коэффициент линейного расширения a |

|---|---|

| Теплая мелкозернистая | 0,00005 |

| Горячие: | |

| песчаная | 0,000068 |

| тонкозернистая | 0,00007 |

| мелкозернистая | 0,00007 |

| Холодные | 0,00003 |

Согласно ДМД 02191.9.005 [12], при определении структурной устойчивости асфальтобетона к трещинообразованию после испытания образцов вычисляют значение коэффициента линейного расширения по формуле (2), затем определяют показатель температурного напряжения асфальтобетона при охлаждении до температуры минус 20 оС по формуле

![]() (3)

(3)

где at – коэффициент линейного расширения асфальтобетона;

m – коэффициент поперечного расширения асфальтобетона (принимается равным 0,1);

E – модуль упругости асфальтобетона;

Kr – коэффициент релаксации, зависящий от типа вяжущего и его вязкости; принимается: для битума БНД 60/90 – 1,15; для битума БНД 90/130 – 1,00; для битума БМА 100/130 – 0,70.

Выбор правильного критерия трещиностойкости асфальтобетона является одним из условий, предопределяющих успех мероприятий по обеспечению трещиностойкости асфальтобетонных покрытий. По мнению Б. И. Ладыгина, ориентирование на критерий, не характеризующий действительные условия работы асфальтобетона, его действительное напряженное состояние, климатические особенности района строительства дороги, не позволит целенаправленно и эффективно повышать качество асфальтобетона.

Принятые в 60-е годы прошлого века эмпирические критерии трещиностойкости не являются выводом из теоретических соображений относительно структурно-механических свойств асфальтобетона и его напряженного состояния в дорожных покрытиях. Вот некоторые из таких «старых» критериев: прочность асфальтобетона на сжатие при температуре 0 оС не должна превышать 120 кг/см2 (ГОСТ 9128-67); прогиб балочки при температуре 0 оС должен быть не менее 30 мм, при температуре минус 15 оС – не менее 9 мм, а прочность на растяжение при температуре минус 15 оС должна превышать прочность при температуре 0 оС (С. О. Гордеев). Более обоснованы критерии оценки трещиностойкости, основанные на сопоставлении возникающих в покрытии деформаций или напряжений, вычисленных по различным зависимостям, с аналогичными предельными величинами для асфальтобетона [13].

А. М. Богуславским установлено влияние скорости охлаждения на величину прироста относительной деформации и предложена зависимость для определения возникающей в покрытии некоторой условной (ввиду того, что явления релаксации снижают не температурную деформацию, а температурные напряжения растяжения, вызываемые несвободным сжатием асфальтобетона при охлаждении) температурной деформации:

![]() (4)

(4)

где a1, a2 – коэффициент температурного расширения при температуре q2 асфальтобетона и основания соответственно (0,00001);

q2, q1 – конечная и начальная температура охлаждения;

Е – модуль упругости;

u1 – скорость охлаждения от q1 до q2;

u0 = 0,4 град/ч – равновесная скорость охлаждения, при которой внутренние напряжения успевают релаксировать;

m – коэффициент Пуассона, зависит от вязкости битума.

По мнению Н. Н. Иванова, при резком охлаждении предельная по трещиностойкости температурная деформация будет равна:

![]() (5)

(5)

где a1 – коэффициент температурного расширения покрытия;

(q1 - q2) – падение температуры за время, в течение которого не успевает произойти релаксация напряжений (например, 10 ч).

Рассчитанную по различным зависимостям температурную деформацию сопоставляют с предельно-допустимой остаточной деформацией асфальтобетона.

В. А. Веренько предложен материаловедческий критерий трещиностойкости (индекс трещиностойкости ИТ), отражающий способность материала дорожного покрытия сопротивляться появлению температурных трещин:

![]() (6)

(6)

где R0 – прочность на раскалывание при температуре 0 ?С и скорости деформации 3 мм/мин;

RС – предельная максимальная структурная прочность.

В настоящее время общепризнано, что температурная трещиностойкость обеспечена, если возникающие при охлаждении покрытия растягивающие напряжения sТ с учетом релаксационной способности не превышают предела длительной прочности RДЛ:

![]() (7)

(7)

Напряжения, возникающие в асфальтобетонном покрытии при охлаждении, изначально определялись по зависимостям для температурных напряжений упругих тел:

![]() (8)

(8)

где a – коэффициент линейного температурного расширения;

(q1 - q2) – температурный интервал, в котором работает асфальтобетон в холодный период года;

m – коэффициент Пуассона (учитывался не всегда).

После обнаружения у асфальтобетона реологических свойств Н. Н. Иванов видоизменил выражение

![]() (9)

(9)

где q – максимально возможное падение температуры за 1 ч.

Н. В. Горелышев получил новую зависимость, косвенно учитывающую явления релаксации:

![]() (10)

(10)

где en – ползучесть асфальтобетона;

m – коэффициент пропорциональности.

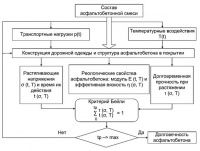

Долговременная прочность асфальтобетона согласуется с гипотезой необратимости процесса разрушения, выраженной в принципе линейного суммирования повреждений. Так, критерий разрушения Бейли позволяет рассчитывать время службы асфальтобетонного покрытия до момента образования трещины методом конечных элементов (рис. 7).

Рис. 7. Блок-схема расчета времени до момента образования трещины

на асфальтобетонном покрытии

В соответствии с критерием Бейли для оценки трещиностойкости асфальтобетона необходимо знать совокупность величин растягивающих напряжений в покрытии и время их действия. Принято, что растягивающие напряжения в асфальтобетонном покрытии возникают в результате действия транспортных нагрузок, от понижения температуры асфальтобетона, от температурного сокращения смежных плит более жесткого блочного основания, от коробления плит основания за счет градиента температуры по их толщине и от неравномерных просадок и вспучиваний основания.

Также известен подход Б. И. Ладыгина, получившего выражение для определения долговечности (срока службы) асфальтобетона по трещиностойкости Т в годах с учетом того, что в момент образования трещин величина вязкости асфальтобетона достигает вершины допускаемой вязкости по условиям трещиностойкости:

![]() (11)

(11)

где [h] – предельное значение вязкости трещиностойкого асфальтобетона при расчетной низкой температуре;

hн – начальная вязкость асфальтобетона при той же температуре (вязкость в момент укладки);

nc – коэффициент старения асфальтобетона, выражает годовую интенсивность роста значения логарифма вязкости;

1,1 – коэффициент приведения начальной вязкости к условно начальной, соответствующей линейному изменению логарифма вязкости во времени.

Анализ большого количества научных публикаций и нормативной литературы позволяет сделать вывод о том, что существует множество подходов к оценке трещиностойкости дорожных покрытий. Однако влияние транспортной нагрузки, колебания температур, особенностей конструкции дорожной одежды в той или иной степени учитывается в показателе трещиностойкости, либо в комплексе учитывается влияние одновременно нескольких факторов.

Для комплексной оценки трещиностойкости, необходимо определить лабораторными методами температурно-временные зависимости прочности при растяжении (долговременную прочность), температурной деформации, модуля упругости и коэффициента температурной усадки асфальтобетона. Эти данные позволяют оценить время эксплуатации асфальтобетона до момента появления первой трещины в дорожном покрытии.

ЗАКЛЮЧЕНИЕ

1 Повреждения, возникающие в дорожных покрытиях в процессе эксплуатации, значительно уменьшают срок их службы. При этом трещины составляют 60 % от общего количества разрушений покрытий. Это свидетельствует об актуальности проблемы трещинообразования в дорожном строительстве и необходимости найти эффективные решения по повышению трещиностойкости покрытий и ликвидации уже образовавшихся трещин.

2 Большая работа проделана учеными как по совершенствованию составов асфальтобетонов, так и по разработке конструктивно-технологических мероприятий по снижению трещинообразования. Материаловедческий подход эффективен при предотвращении появления температурных трещин. Конструктивные решения направлены на борьбу с отраженным трещинообразованием, однако эти мероприятия являются временной мерой, способной замедлить развития отраженных трещин до 3–4 лет. Эффективного комплексного решения проблемы образования трещин на дорожных покрытиях, объединяющего в себе и материаловедческий подход, и конструктивно-технологический, на сегодняшний день нет.

3 С целью повышения сроков службы дорожных покрытий авторы считают целесообразным включить в расчет дорожных одежд в качестве одного из основных критерий трещиностойкости покрытия. Критерий трещиностойкости асфальтобетона должен характеризовать действительные условия работы материала, действительное его напряженное состояние, климатические особенности района прохождения автомобильной дороги, что позволит целенаправленно и эффективно повысить качество и устойчивость асфальтобетона к образованию трещин. Кроме того, немаловажно учитывать в этом показателе особенности конструкции дорожной одежды.

СПИСОК ЛИТЕРАТУРЫ

1. Носов, В. П. Увеличение сроков службы дорожных одежд – стратегическая задача дорожной науки / В.П. Носов // Автомобильные дороги. – 2006. – № 12. – С. 81–86.

2. Леонович, И. И. Диагностика и управление качеством автомобильных дорог: учеб. пособие / И. И. Леонович, С. В. Богданович, И. В. Нестерович. – Минск: Новое знание, 2011. – 350 с.

3. Прочность и долговечность асфальтобетона / под ред. Б. И. Ладыгина. – Минск: Наука и техника, 1972. – 187 с.

4. Влияние поверхностных горизонтальных растягивающих напряжений на трещиностойкость асфальтобетонных слоев дорожной одежды с учетом распределения проездов колес по ширине проезжей части: тр. Одесской гос. академии стр-ва и архитектуры, вып. 37; Н. Г. Чаусов, М. Н. Бондарь, А. Н. Бесараб, В. Н. Параца. – Одесса, 2010.

5. Mukhtar, M. Interlayer Stress Absorbing Composite (ISAC) for Mitigating Reflection Cracking in Asphalt Concrete Overlays, Project IHR-533, Report No. UILU-ENG-96-2006, Illinois Cooperative Highway Research Program, Illinois Department of Transportation / М. Mukhtar, B. Dempsey. – 1996.

6. Nunn, M. An investigation of reflection cracking in composite pavements in the United Kingdom, Proceedings of 1st International RILEM Conference on Reflective Cracking in Pavements, Assessment and Control, Liege University, Belgium, Edited by J. M. Rigo et al., March 1989.

7. Lytton, R. L. Use of Geotextiles for Reinforcement and Strain Relief in Asphaltic Concrete. Geotextiles and Geomembranes / R. L. Lytton. – 1989. – Vol. 8. – Р. 217–237.

8. Проектирование состава асфальтобетона и методы его испытаний. Автомобильные дороги и мосты: обзорная информация «СоюздорНИИ», вып. 6. – М., 2005.

9. Волков, М. И. Дорожно-строительные материалы / М. И. Волков, И. М. Борщ, И. М. Грушко, И. В. Королев. – М.: Транспорт, 1975. – 527 с.

10. Веренько, В. А. Деформации и разрушения дорожных покрытий: причины и пути устранения / В. А. Веренько. – Минск: Беларуская Энцыклапедыя iмя П. Броўкi, 2008. – 304 с.

11. Богуславский, А. М. Основы реологии асфальтобетона / А. М. Богуславский, Л. А. Богуславский. – М.: Высшая школа, 1972. – 199 с.

12. Рекомендации по обеспечению структурной устойчивости асфальтобетона в условиях современных транспортных нагрузок: ДМД 02191.9.005-2008. – Введ. 01.02.2009. – Минск: Минтранс, 2009. – 12 с.

13. Метод количественной оценки температурной трещиностойкости асфальтобетонных покрытий, устраиваемых на основаниях со швами и трещинами: тр. ГП «РосдорНИИ», вып. 10; А. Кретов, В. Д. Казарновский, А. Р. Красноперов. – М., 2000.