В статье приведены результаты испытаний термостойкого керамического кирпича и мертеля на основе глин Республики Беларусь в условиях длительных циклических нагрузок. Испытания проводились на модельной печной кладке «керамический кирпич – кладочный раствор – керамический кирпич» из образцов опытных партий по методике, разработанной сотрудниками Белорусского государственного технологического университета и НИИ ПБ и ЧС МЧС Республики Беларусь.

ВВЕДЕНИЕ

В настоящее время в Республике Беларусь, несмотря на принимаемые меры по линии МЧС, довольно остро стоит проблема по снижению пожароопасности при использовании в жилом секторе теплогенерирующих устройств, в частности различного вида печей и каминов. Ежегодно происходит более двух тысяч пожаров по причине нарушения правил их устройства и эксплуатации. По ориентировочным данным, в республике эксплуатируется более двух миллионов печей, из них 2/3 с возрастом свыше 30 лет. По данным результатов обследования сотрудниками МЧС, многие из них неисправны: требуют ремонта, выполнены с различными нарушениями правил пожарной безопасности.

Одной из причин создавшегося положения является отсутствие в республике строительных материалов целевого назначения – печного кирпича и мертеля для выполнения кладки печей. Используемые для этих целей в бытовом секторе строительный кирпич и кладочные растворы на основе местных глин и кварцевого песка не обеспечивают комплекс свойств, требуемых для печной кладки, а именно такие свойства, как термостойкость, теплопроводность, теплоемкость, механическая прочность и др. В результате печи работают непродолжительный срок и требуют частого ремонта.

Эта проблема неоднократно обсуждалась в Республике Беларусь на различных уровнях и совершенно очевидно, что решить ее нельзя только введением нормативной документации на строительство бытовых печей.Необходимо разработать составы, технологию и организовать производство термостойких кладочных материалов (кирпича и мертеля). При этом обязательным условием является применение отечественного сырья и традиционных технологий, чтобы не вызвать значительного повышения стоимости изделий. Это имеет и государственное значение, поскольку такие материалы могут быть успешно использованы для сооружения топочных устройств не только в бытовом, но и в агропромышленном комплексе.

Анализ термомеханических свойств керамического кирпича, выпускаемого в республике, показал, что основными причинами его низкой термостойкости являются недостаточная механическая прочность материала, неоднородность структуры, высокое содержание кристаллической фазы кварца, обладающего полиморфизмом, сопровождающимся изменением объема при термоциклировании, а также значительное отличие значений температурного коэффициента линейного расширения (ТКЛР) глинистой матрицы и применяемых отощителей, другие факторы.

Помимо вышеперечисленного, следует отметить, что срок службы печей зависит не только от свойств керамического кирпича, но и от применяемых кладочных растворов (мертелей), от их согласованности по основным термическим характеристикам. Как известно, мертели для кладки печей в Республике Беларусь практически не выпускаются, требования к ним не регламентируются. Их состав определяется спонтанно, как правило, каменщиком, производящим кладочные работы. Однако в большинстве случаев несогласованность термических характеристик кирпича и мертеля приводит к появлению трещин в кладочных швах, нередко к их разрушению, вываливанию из кладки, что нарушает ее целостность и может вызвать выбивание пламени из печи. Это в свою очередь повышает пожароопасность при эксплуатации печи, приводит к пожарам со всеми вытекающими последствиями.

На кафедре «Технология стекла и керамики» Белорусского государственного технологического университета (БГТУ) в рамках инновационного проекта Министерства образования Республики Беларусь проводится научно-исследовательская работа по разработке составов и технологии получения керамического кирпича и мертеля повышенной термостойкости, рекомендуемых для сооружения низкотемпературных теплогенерирующих установок (бытовых печей, каминов и др.) с более длительными сроками эксплуатации. На основе результатов проведенных исследований [1–4] установлены оптимальные составы и технологические параметры получения термостойкого керамического кирпича и связующего мертеля с использованием тугоплавкого и легкоплавкого глинистого сырья Республики Беларусь. В качестве отощителя рекомендованы бой изделий, лом шамотных огнеупоров и дегидратированная глина. Нецелесообразно использование кварцевого песка и гранитных отсевов, значительно снижающих термостойкость. Разработаны технологические регламенты производства, в соответствии с которыми изготовлены опытные партии керамического термостойкого кирпича и мертеля.

При изготовлении опытной партии керамического кирпича в качестве глинистой составляющей применялась комбинация легкоплавкой и тугоплавкой глин. Для отощения масс использовался бой изделий, а также алюмосиликатный шамот (лом шамотных огнеупоров). Содержание (мас. %) глинистой составляющей – до 70–80, шамота – 20–30. Зерновой состав шамота, %: мелкая фракция (до 1,0 мм) – 30 и крупная фракция (1,0–3,0 мм) – 70.

В аккредитованной лаборатории ГП «Институт НИИСМ» были определены физико-химические свойства керамического кирпича, отобранного из выпущенной опытной партии. Показатели физико-химических свойств изготовленного керамического кирпича соответствуют требованиям ТНПА и составляют: водопоглощение – 14 %–16 %, средняя плотность – 1850–1900 кг/м3, предел прочности на сжатие – 25–28 МПа, предел прочности при изгибе – 4,8–5,2 МПа, термическая стойкость – 3–5 теплосмены без видимых признаков разрушения.

В лаборатории БГТУ для образцов керамического кирпича были также определены ТКЛР (4,35?10-6 К-1) и коэффициент теплопроводности (0,76 Вт/м?К).

При исследовании образцов мертеля установлено, что наиболее близким по согласованности свойств с разработанным термостойким кирпичом является состав, включающий глинистый компонент (сочетание легкоплавкой и тугоплавкой глин), низкоактивное гидравлическое вяжущее, тонкомолотый бой термостойкого кирпича и водоудерживающую добавку. Была выпущена опытная партия мертеля, и в ГП «Институт НИИСМ» определены его физико-механические и эксплуатационные свойства, которые приведены в таблице 1.

Таблица 1. Физико-механические и эксплуатационные свойства опытной партии термостойкого мертеля

| Наименование технологических свойств кладочного раствора из мертеля | Показатели свойств образцов мертелей | |

|---|---|---|

| Лабораторные испытания | Контрольные испытания (НИИСМ) | |

| Прочность на сжатие, МПа (после сушки при (105±5) оС) | 8,1 | 6,69 |

| Прочность сцепления с основанием, МПа | – | 0,61 |

| Прочность раствора на растяжение при изгибе, МПа | 3,4 | 2,13 |

| Термостойкость, (количество теплосмен 800 оС – вода) | 22 | – |

| ТКЛР, a?106 К-1 | 4,78 | – |

| Водоудерживающая способность, % | 97,2 | – |

| Насыпная плотность, кг/м3 | 1230 | – |

| Расход воды на приготовление раствора, л/кг | 0,3 | 0,43 |

| Рабочая температура, оС | 1050 | – |

Для практической оценки преимущества разработанных кладочных материалов для низкотемпературных теплогенерирующих установок и сравнения их с используемыми в настоящее время керамическим строительным кирпичом и песчано-глинистыми кладочными растворами разработаны программа испытаний, опытная установка, а также методика испытаний модельной кладки из вышеуказанных материалов. Отличительной особенностью рекомендуемой кладки, выполненной из разработанных материалов, является гармонизация керамического кирпича и мертеля по основным теплофизическим показателям, что позволяет исключить преждевременное разрушение печей при их работе в условиях длительных термических нагрузок.

Модельные кладки изготавливались из разработанного термостойкого керамического кирпича, отобранного из опытной партии, и стандартного керамического кирпича, а также кладочных растворов из мертеля и песчано-глинистой смеси в соответствии с разработанной методикой. Также были изготовлены лабораторные образцы размером 50х50х25 мм, которые склеивались попарно с помощью вышеприведенных кладочных растворов.

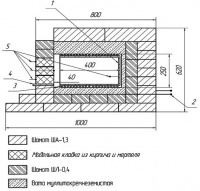

Испытания проводились по методике, разработанной сотрудниками БГТУ и НИИСМ, с использованием специально сконструированной опытной установки, схема которой приведена на рис. 1. Конструкционные параметры опытной установки разрабатывались применительно к размеру фрагмента модельной кладки. Для нагрева кладки в рабочей камере использовался электронагреватель. Опытная установка была создана с использованием стандартных муфелей, применяемых в печах СНОЛ. В качестве материалов для ее изготовления применялись: огнеупорная глина (ГОСТ 3226-93), муллитокремнеземистая вата (теплоизоляция) (ГОСТ 23619-79), шамотный кирпич ША-1,3 (ГОСТ 390-96), шамотный легковес ШЛ?0,4 (ГОСТ 5040-96).

Рис. 1. Установка для испытания образцов и модельной кладки на термостойкость. 1 – муфель огнеупорный; 2 – подвод электрического тока; 3 – нихромовый нагреватель; 4 – металлическая пластина; 5 – термопара

Электронагреватели печи мощностью 6 кВт питались от сети напряжением 220–230 В промышленной частоты через пускатель. Контроль температуры внутри печи и на поверхностях кладки осуществлялся с помощью термопар с использованием любого регистрирующего прибора, например, переносного потенциометра ПП-63 или КСП.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Определение температуры и времени прогрева кладки

Перед установкой фрагмента кладки в ячейку опытной установки проводили ее визуальный осмотр. При отсутствии нарушения кладки в нее устанавливали термопары (в соответствии с рис. 1), помещали ее в ячейку нагревательной установки, теплоизолировали боковые стенки. Термопары подсоединяли к регистрирующим температуру приборам. Затем осуществляли нагрев установки. Определяли время достижения температуры 800 оС на внутренней поверхности кладки, которая затем поддерживалась автоматически. Опытным путем устанавливали также время достижения внешней поверхностью фрагмента кладки постоянной температуры.

Определение термической стойкости фрагмента кладки

После установления постоянной величины теплового потока в кладке ее извлекали из ячейки нагревательной установки и помещали в поток охлаждающего воздуха от вентилятора. В освободившуюся ячейку опытной установки размещали другой фрагмент кладки из подвергаемых испытанию керамического кирпича и мертеля. В процессе охлаждения фрагмента кладки воздухом от вентилятора фиксировали время до достижения ею температуры (25±10) оС с помощью термопар, которые не извлекались из кладки, с подсоединением их к переносному потенциометру. После охлаждения отключали вентилятор, фрагмент кладки подвергали визуальному осмотру.

Если охлаждение происходило быстрее нагрева очередного фрагмента кладки, то выжидали необходимое время до достижения постоянства температуры на наружной поверхности нагреваемого фрагмента кладки. Затем заменяли фрагменты кладки в установке. Нагретую кладку охлаждали, а охлажденная кладка подвергалась повторному нагреву на испытательной установке. Таким образом, каждый фрагмент кладки поочередно проходил термоциклирование «нагрев – охлаждение». Все необходимые показания о времени нагрева, охлаждения, изменения температуры, массы кладки, появления трещин, отколов и их характеристики фиксировались.

Циклический нагрев и охлаждение каждого из трех фрагментов кладки проводили 40 раз. При значительных разрушениях и потере массы испытание на термостойкость прекращались раньше.

Результаты экспериментального определения термической стойкости кладки, а также температуры и времени прогревания внутренней и наружной поверхностей представлены в таблице 2.

Таблица 2. Термическая стойкость кладки, температура и время прогревания

| Контролируемый параметр | Кладочный материал | |

|---|---|---|

| Термостойкий керамический кирпич и связующий мертель (толщина шва 2 и 5 мм) | Строительный керамический кирпич и песчано-глинистый раствор (толщина шва 2 и 5 мм) | |

| Кол-во теплосмен | Характеристика термостойкости (визуальная оценка разрушений) | |

| 1 | Не отмечается | Мелкие волосяные трещины на поверхности мертеля |

| 2 | Не отмечается | Мелкие трещины на поверхности мертеля и волосяные трещины на поверхности кирпича |

| 3 | Мелкие волосяные трещины на поверхности мертеля | Мелкие трещины в мертеле и кирпиче |

| 5 | Мелкие трещины в мертеле и кирпиче | Развитие трещин по поверхности кладки |

| 7 | Мелкие трещины в мертеле и кирпиче | Отслоение и растрескивание мертеля, развитие трещин по толщине кирпича |

| 10 | Развитие трещин по поверхности кладки | Трещины по толщине кладки на глубину менее 1/3 кирпича, отслоение и выкрашивание мертеля с поверхности шва |

| 13 | Отслоение и растрескивание мертеля, развитие трещин по толщине кирпича на глубину 0,5–1,0 см | Трещины по толщине кладки на глубину 1/3–2/3 кирпича, отслоение и выкрашивание мертеля с поверхности шва |

| 15 | Трещины по толщине кладки на глубину 1,0–3,0 см, отслоение и выкрашивание мертеля с поверхности шва | Сквозные трещины кладки, отслоение и выкрашивание мертеля и кирпича с поверхности кладки |

| 20 | Развитие трещин по толщине кладки на глубину менее 1/3 кирпича, отслоение и выкрашивание мертеля с поверхности шва | Увеличение отслоения и выкрашивания мертеля и кирпича с поверхности кладки, частичное разрушение кладки |

| 30 | Трещины по толщине кладки на глубину менее 2/3 кирпича, отслоение и выкрашивание мертеля с поверхности шва | Разрушение кладки |

| 40 | Сквозные трещины кладки, отслоение и выкрашивание мертеля и кирпича с поверхности кладки | – |

| Температура поверхности кладки, оС | Внутренней – 800, наружной – 80 | Внутренней – 800, наружной – 80 |

| Время прогревания, мин | 120 | 150 |

Анализ результатов испытания на термическую стойкость кладки из термостойких керамического кирпича и мертеля, а также строительного керамического кирпича и песчано-глинистого раствора при нагреве до температуры 800 оС и охлаждении на воздухе показал, что кладка, изготовленная из разработанных материалов, выдерживает без видимых изменений три цикла «нагрева – охлаждения» и более 40 циклов до полного разрушения. В то же время в кладке на основе применяемых, не предназначенных для этой цели, материалов (строительного керамического кирпича и песчано-глинистого раствора) наблюдается появление трещин после первого цикла.

Испытание образцов термостойкого керамического кирпича на механическую прочность и ее изменение (в процессе термоциклирования) проводилось на лабораторных образцах, которые изготавливались методом пластического формования из рекомендованных составов масс в разъемных металлических формах; обжиг проводился при температуре 1070 оС в электрической печи с выдержкой 1 ч при максимальной температуре.

Анализ влияния термоциклирования на механическую прочность образцов проводился с использованием электрической печи при нагревании до температуры 800 оС с последующим охлаждением потоком воздуха. По завершении каждых пяти циклов отбирались образцы, и определялась их механическая прочность на сжатие. Аналогичным испытаниям подвергались образцы выпускаемого в настоящее время строительного кирпича на основе легкоплавких глин, кварцевого песка и гранитных отсевов. Сравнительные данные механической прочности опытных образцов представлены в таблице 3.

Таблица 3. Механическая прочность опытных образцов при термоциклировании

| Количество циклов | Предел прочности на сжатие, МПа, образцов кирпича | |

|---|---|---|

| строительного керамического | термостойкого керамического | |

| 0 | 15,0 | 25,3 |

| 5 | 12,5 | 19,7 |

| 10 | 10,5 | 17,5 |

| 15 | Разрушение | 15,5 |

| 20 | 14,3 | |

| 25 | 13,0 | |

| 30 | 12,0 | |

| 40 | 10,3 | |

| 45 | Частичное разрушение | |

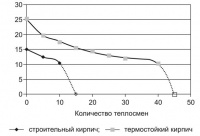

Графическая зависимость прочности на сжатие опытных образцов от количества теплосмен представлена на рис. 2.

Рис. 2. Зависимость прочности на сжатие опытных образцов от количества теплосмен

Как следует из приведенных результатов, образцы термостойкого керамического кирпича выдерживают более 40 циклов «нагревания – охлаждения» при потере прочности 54,5 %, в то время как образцы строительного керамического кирпича разрушились на 15 цикле «нагревания – охлаждения».

Для предварительного определения максимальной рабочей температуры кладочной композиции применялись образцы кладки, изготовленные из лабораторных образцов керамического термостойкого кирпича, склеенных при помощи мертеля. Образцы кладочной композиции подвергали нагреванию в электрической печи до температуры 1100 оС, 1150 оС и 1200 оС с выдержкой при этих температурах 60 мин. Результаты испытаний приведены на рис. 3.

а) б) в)

Рис. 3. Внешний вид образцов кладки после нагревания при температуре, оС: а – 1100; б – 1150; в – 1200

Как следует из представленных результатов испытания, при нагревании кладочной композиции до температуры 1100 оС не отмечается заметных изменений как термостойкого керамического кирпича, так и связующего мертеля. При дальнейшем увеличении температуры до 1150 оС наблюдается частичное расплавление мертельного слоя ввиду образования эвтектических расплавов. Визуально наблюдаемые изменения толщины и деформация образцов отсутствовали. При подъеме температуры до 1200 оС наблюдается полное расплавление и уменьшение толщины мертельного слоя, а также незначительная деформация поверхности керамического материала. В соответствии с полученными результатами максимальная рабочая температура кладочной композиции составляет 1100 оС, возможны кратковременные подъемы температуры не выше 1150 оС.

ЗАКЛЮЧЕНИЕ

1 Разработанная при выполнении исследований совместно с НИИ ПБ и ЧС Республики Беларусь методика испытаний керамического кирпича и связующего мертеля может быть использована для оценки термической стойкости различных кладочных керамических материалов. Результаты испытаний использованы при разработке технических условий Республики Беларусь на керамический термостойкий кирпич и связующий мертель.

2 Разработанные керамические и связующие материалы, обладающие комплексом термомеханических свойств, могут быть рекомендованы для организации в Республике Беларусь производства термостойкого кирпича и мертеля с повышенными эксплуатационными характеристиками для кладки и ремонта низкотемпературных печей различного назначения.

СПИСОК ЛИТЕРАТУРЫ

1. Дятлова, Е. М. Особенности поведения керамических материалов на основе глин Республики Беларусь в условиях длительных циклических нагрузок / Е. М. Дятлова, Е. С. Какошко, Н. Л. Парфимович, С. В. Плышевский // Строительная наука и техника. – Минск. – № 6. – 2009. – С. 55–60.

2. Плышевский, С. В. Разработка состава термостойкого мертеля и изучение его поведения при нагревании в композиции «керамика – мертель» // С. В. Плышевский, Е. М. Дятлова, Е. С. Какошко // Строительная наука и техника. – № 1–2. – 2010. – С 34–39.

3. Керамическая масса для получения изделий, подвергающихся воздействию термоциклических нагрузок: пат. 13058 Респ. Беларусь, МПК(2009) С 04В 33/00 / Е. М. Дятлова, Е. С. Какошко, К. Б. Подболотов, С. К. Белинко, А. В. Шидловский; заявитель Белорус. гос. технолог. ун-т. – № а 20080020; заявл. 08.01.2008; опубл. 05.01.2010 // Афiцыйны бюл. / Нац. цэнтр iнтэлектуал. уласнасцi. – 2010. – № 2. – С. 80.

4. Мертель: заявка № а 20091274, МПК(2009) С 04В 33/00 / Е. М. Дятлова, С. В. Плышевский, Е. С. Какошко; Белорус. гос. технолог. ун-т. от 31.08.2009.